Memahami Bahagian Setem Ketepatan dalam Pembuatan Moden

Bahagian pengecapan ketepatan ialah komponen logam yang dihasilkan dengan memotong dan membentuk bahan kepingan menggunakan acuan dan penekan. Tidak seperti pengecapan asas, pengecapan ketepatan memfokuskan pada toleransi yang tinggi, kebolehulangan dan mencapai geometri kompleks dengan spesifikasi yang ketat. Komponen bercop ketepatan muncul dalam pemasangan aeroangkasa, peranti perubatan, tempat penderia automotif dan casis elektronik di mana ketepatan dimensi dan prestasi konsisten tidak boleh dirundingkan.

Tujuan teras pengecapan ketepatan adalah untuk mengubah kepingan logam rata kepada bahagian yang berguna dengan operasi sekunder yang minimum. Ini menjimatkan masa pembuatan, mengurangkan kos dan memastikan kualiti bahagian yang konsisten merentasi pengeluaran. Setem ketepatan bukanlah istilah yang luas; ia secara khusus merujuk kepada proses ketepatan tinggi dan bukannya tebukan atau blanking generik.

Bahan Utama Digunakan untuk Bahagian Cap Ketepatan

Memilih bahan yang betul secara langsung mempengaruhi prestasi bahagian, toleransi pengecapan dan kos pengeluaran keseluruhan. Cap ketepatan boleh digunakan pada logam ferus dan bukan ferus, setiap satu dipilih berdasarkan sifat mekanikal dan keperluan penggunaan akhir.

Logam Biasa dalam Setem Ketepatan

- Keluli Tahan Karat – Rintangan dan kekuatan kakisan yang sangat baik untuk bahagian perubatan dan gred makanan.

- Keluli Gelek Sejuk – Kerataan dan kemasan permukaan yang baik, sesuai untuk komponen bercop struktur.

- Aloi Aluminium – Ringan dan pengalir haba, digunakan dalam perumah automotif dan elektronik.

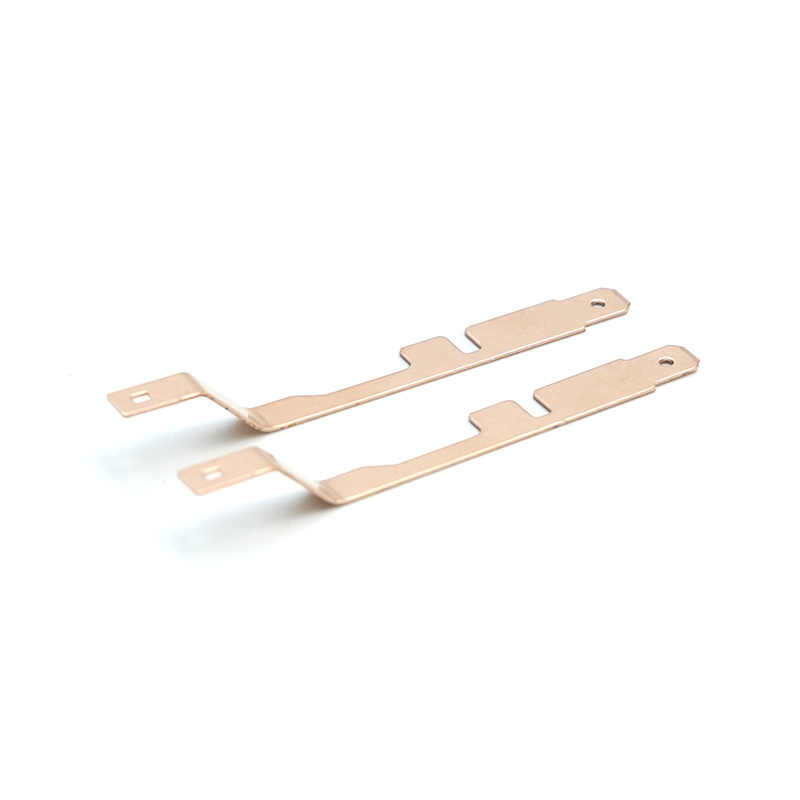

- Aloi Tembaga – Kekonduksian elektrik yang tinggi untuk penyambung dan terminal.

Alatan Setem Ketepatan: Reka Bentuk dan Penyelenggaraan

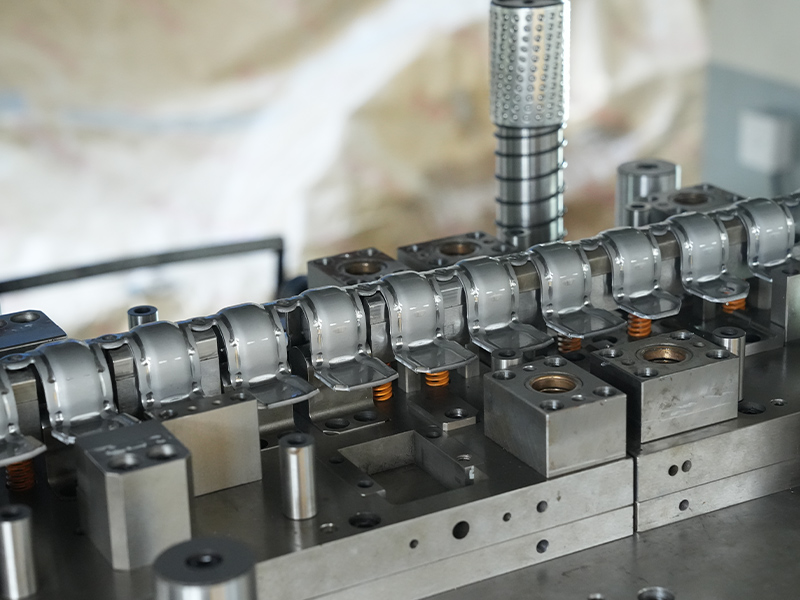

Perkakas adalah tulang belakang pengecapan ketepatan. Reka bentuk, pemilihan bahan, dan penyelenggaraan acuan menentukan toleransi dan kualiti bahagian yang boleh dicapai. Perkakas yang betul mengurangkan kebolehubahan dan menyokong pengeluaran volum tinggi tanpa masa henti yang kerap.

Pertimbangan Reka Bentuk untuk Die Setem

- Keperluan Toleransi: Die mesti dimesin dengan toleransi yang lebih ketat daripada bahagian akhir untuk mengambil kira aliran springback dan bahan.

- Kekerasan Bahan: Keluli mati dengan tahap kekerasan yang sesuai menahan haus dan memanjangkan hayat.

- Strategi Pelinciran: Saluran dan poket yang direka bentuk membantu mengawal geseran, mengurangkan haus dan meningkatkan kualiti permukaan bahagian.

- Modulariti: Komponen mati modular lebih rendah masa pertukaran lekapan dan variasi bahagian sokongan.

Amalan Penyelenggaraan Perkakas Rutin

Melaksanakan jadual penyelenggaraan tetap menghalang masa henti yang tidak dijangka dan memastikan kualiti bahagian yang konsisten. Tugas penyelenggaraan biasa termasuk membersihkan acuan, memeriksa penjajaran, mengasah tepi dan mengukur mata haus. Menyimpan log perkakasan yang terperinci membolehkan pengilang meramalkan bila acuan memerlukan pengubahsuaian sebelum kecacatan berlaku.

Proses Setem Ketepatan: Daripada Reka Bentuk kepada Pengeluaran

Aliran proses terkawal memastikan setiap bahagian pengecapan ketepatan memenuhi spesifikasi reka bentuk dan mematuhi piawaian industri. Berikut adalah fasa utama dari segi praktikal:

1. Reka Bentuk dan Simulasi Kejuruteraan

Semasa reka bentuk, jurutera menggunakan CAD dan analisis unsur terhingga (FEA) untuk mengoptimumkan geometri bahagian, memilih bahan dan mensimulasikan tingkah laku membentuk. Simulasi mengenal pasti isu yang berpotensi seperti keretakan atau penipisan yang berlebihan sebelum perkakas fizikal.

2. Fabrikasi Die dan Larian Percubaan

Setelah reka bentuk dimuktamadkan, cetakan ketepatan dibuat menggunakan pemesinan CNC dan proses EDM. Percubaan dijalankan dengan bahan sebenar mengesahkan kesesuaian, toleransi dimensi dan kebolehulangan proses. Pelarasan direkodkan dan diuji semula sehingga proses stabil.

3. Pengeluaran dan Pemeriksaan Dalam Proses

Jumlah tinggi adalah tipikal dalam pengecapan ketepatan. Kaedah pemeriksaan sebaris—seperti pengukuran laser dan sistem penglihatan—pantau bahagian dalam masa nyata. Pemeriksaan kualiti disepadukan pada selang masa yang tetap untuk mengesan penyelewengan lebih awal dan mengurangkan kadar sekerap.

Aplikasi Biasa dan Keperluan Prestasi

Bahagian pengecapan ketepatan adalah penting dalam pasaran di mana ketepatan dimensi dan prestasi yang boleh dipercayai adalah kritikal. Di bawah ini kami menunjukkan industri tertentu dan cara keperluan mereka membimbing amalan pengecapan ketepatan.

| industri | Komponen Biasa | Keperluan Prestasi |

| Automotif | Kurungan sensor, perisai EMI | Ketahanan tinggi, kawalan dimensi yang ketat |

| Peranti Perubatan | Penahan implan, bahagian instrumen pembedahan | Biokompatibiliti, kemasan permukaan ketepatan |

| elektronik | Terminal penyambung, komponen pelindung | Kekonduksian elektrik, toleransi tahap mikron |

Jaminan Kualiti dan Kawalan Toleransi

Cap ketepatan memerlukan kaedah jaminan kualiti (QA) yang ketat untuk memastikan setiap bahagian memenuhi spesifikasi. Amalan QA bukanlah pemeriksaan yang tidak jelas; mereka menyasarkan atribut utama bahagian dan proses yang boleh diukur.

Teknik Pemeriksaan Kritikal

- Mesin Pengukur Selaras (CMM): Sahkan dimensi 3D dengan ketepatan tahap mikron.

- Pembanding Optik: Semak profil dan penjajaran ciri tanpa hubungan.

- Mikrometer Laser: Ukur diameter dan ketebalan bahagian sebaris.

- Kawalan Proses Statistik (SPC): Jejaki arah aliran dari semasa ke semasa untuk mengurangkan variasi dan mengenal pasti hanyut proses.

Strategi Pengoptimuman Kos untuk Setem Ketepatan

Pengoptimuman kos dalam pengecapan ketepatan boleh dicapai tanpa menjejaskan kualiti. Penambahbaikan tertumpu dalam penggunaan bahan, hayat mati, dan pengeluaran pengeluaran mengurangkan kos unit dan meningkatkan daya saing.

Kaedah Praktikal untuk Mengurangkan Kos

- Optimumkan sarang kosong untuk meminimumkan sisa bahan.

- Melabur dalam bahan mati tahan lama untuk memanjangkan hayat alat dan mengurangkan penukaran.

- Gunakan acuan progresif untuk menyatukan berbilang operasi menjadi satu pas.

- Gunakan penyelenggaraan ramalan untuk mengelakkan masa henti akhbar yang tidak dijangka.

Dengan memastikan data proses, log prestasi alatan dan hasil pemeriksaan bahagian teratur, pengilang boleh mengenal pasti kesesakan dan mengutamakan penambahbaikan berterusan yang menghasilkan nilai yang boleh diukur.