Memahami Bahagian Setem Tembaga dan Kegunaan Industrinya

Bahagian pengecap tembaga ialah komponen berbentuk ketepatan yang dicipta dengan mengecap kepingan aloi kuprum atau kuprum ke dalam bentuk tertentu. Kekonduksian elektrik yang sangat baik, prestasi haba dan rintangan kakisan menjadikannya penting dalam banyak sektor. Tidak seperti bahagian logam generik, bahagian pengecap kuprum memerlukan kawalan dimensi yang ketat dan kualiti permukaan kerana peranannya dalam sistem elektrik dan pemasangan mekanikal kitaran tinggi.

Industri yang banyak bergantung pada bahagian pengecap tembaga termasuk:

- Elektrik dan elektronik — untuk penyambung, terminal dan bar bas;

- Automotif — untuk penderia, geganti, sesentuh dan sistem bateri EV;

- Telekomunikasi — untuk penyambung RF dan perisai konduktif;

- Jentera industri — untuk sesentuh tahan haus dan sink haba.

Pemilihan Bahan untuk Bahagian Setem Tembaga

Memilih bahan kuprum yang betul adalah penting untuk prestasi pengecapan dan kefungsian penggunaan akhir. Sifat bahan mempengaruhi kebolehbentukan, kekuatan, kekonduksian dan kos. Bahan kuprum biasa termasuk kuprum tulen dan aloi kuprum seperti loyang dan gangsa.

Gred Tembaga Tulen

Kuprum tulen (siri C11000, C10100) menawarkan kekonduksian elektrik dan haba tertinggi di kalangan logam kejuruteraan. Ia sesuai untuk penyambung kuasa dan bar bas arus tinggi di mana rintangan minimum adalah kritikal. Walau bagaimanapun, kuprum tulen mempunyai kekuatan tegangan yang lebih rendah berbanding dengan banyak aloi, memerlukan kawalan proses yang teliti untuk mengelakkan keretakan semasa pengecapan.

Aloi Kuprum Biasa: Loyang dan Gangsa

Aloi kuprum seperti loyang (kuprum-zink) dan gangsa (kuprum-timah) meningkatkan kekuatan dan rintangan haus sambil mengekalkan kekonduksian yang munasabah. Loyang sering digunakan untuk terminal dan sesentuh spring kerana keseimbangan kebolehbentukan dan kekuatan mekanikalnya. Varian gangsa dipilih untuk persekitaran yang memerlukan ketahanan kakisan atau prestasi geseran yang lebih baik.

Prinsip Reka Bentuk untuk Bahagian Setem Tembaga

Reka bentuk yang berkesan untuk bahagian pengecapan kuprum melangkaui bentuk mudah. Reka bentuk yang baik memudahkan kebolehkilangan, mengurangkan sekerap dan memastikan prestasi berfungsi. Prinsip berikut membimbing jurutera semasa pembangunan bahagian:

- Mengekalkan Ketebalan Dinding Seragam: Ketebalan yang tidak sekata boleh menyebabkan koyak atau springback semasa pembentukan.

- Elakkan Sudut Dalaman yang tajam: Gunakan jejari untuk meningkatkan aliran bahan dan mengurangkan kepekatan tegasan.

- Minimumkan Burr dan Tepi Tajam: Nyatakan toleransi dan keperluan penamat untuk mengurangkan kos penyahburukan sekunder.

- Pertimbangkan Kesan Springback: Aloi tembaga boleh tumbuh semula selepas terbentuk; elaun reka bentuk mengimbangi ini.

Toleransi dan Spesifikasi Ciri

Bahagian pengecap tembaga selalunya memerlukan toleransi yang ketat kerana mengawan dengan pemasangan mekanikal atau elektrik lain. Tentukan toleransi mengikut fungsi — contohnya, lebar sesentuh yang mempengaruhi kapasiti semasa atau diameter pin yang sesuai dengan perumah. Toleransi yang lebih ketat boleh meningkatkan kerumitan alatan dan kos, jadi seimbangkan keperluan reka bentuk dengan kemungkinan pengeluaran.

Proses Pengilangan untuk Bahagian Setem Tembaga

Pengecapan kuprum melibatkan penukaran bahan kepingan rata atau gegelung kepada bahagian yang kompleks menggunakan acuan dan penekan. Beberapa variasi proses sesuai dengan isipadu dan geometri yang berbeza:

Mengosongkan dan Menusuk

Blanking memotong bentuk awal daripada helaian atau gegelung. Menindik mencipta lubang atau potongan dalaman. Operasi ini selalunya berlaku pada peringkat pertama dies progresif untuk menghasilkan ciri yang boleh diulang. Pengosongan berketepatan tinggi mengurangkan pembentukan burr dan meningkatkan kualiti pembentukan hiliran.

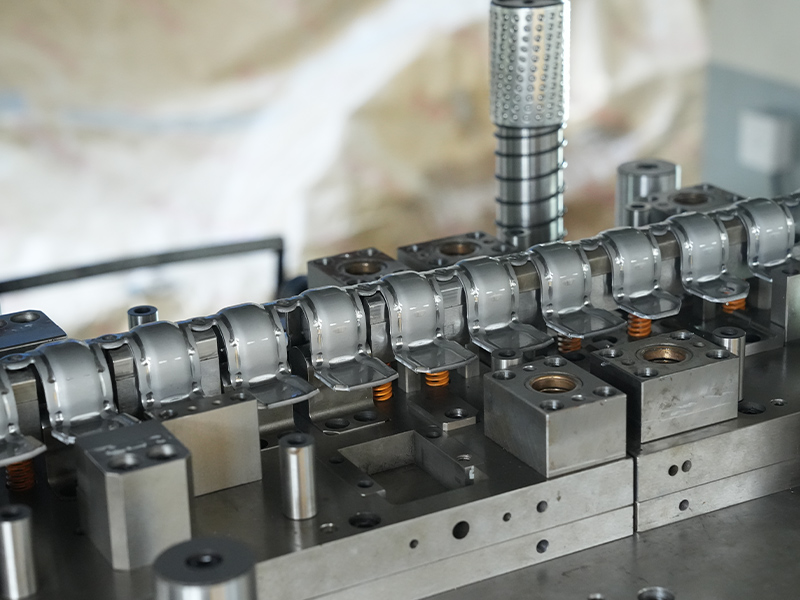

Stamping Mati Progresif

Pengecapan die progresif menggunakan satu siri stesen pada set die tunggal. Setiap stesen menambah operasi seperti lenturan, syiling atau pembentukan untuk membina bahagian yang lengkap dalam satu kitaran akhbar. Pengecapan progresif sesuai untuk volum tinggi kerana kelajuan dan kebolehulangannya, tetapi kos perkakas lebih tinggi daripada cetakan mudah, menjadikannya terbaik untuk pengeluaran sederhana hingga besar.

Pengosongan Halus untuk Tepi Ketepatan

Pengosongan halus ialah proses khusus untuk bahagian yang memerlukan tepi yang sangat licin dan kawalan dimensi yang ketat. Ia menggunakan acuan mesin ketepatan dengan tekanan tinggi untuk mengurangkan herotan. Walaupun lebih mahal daripada pengecapan konvensional, pengosongan halus menghasilkan bahagian dengan ketepatan geometri yang sangat baik, sesuai untuk sesentuh elektrik kritikal atau komponen mekanikal ketepatan.

Pemilihan Alatan dan Tekan untuk Setem Tembaga

Pilihan alatan dan penekan secara langsung mempengaruhi kualiti pengeluaran, masa kitaran dan kos. Bahan kuprum mempunyai kemuluran yang baik tetapi boleh mengeras dengan cepat, jadi alatan perlu teguh dan diselaraskan dengan tepat.

Bahan dan Salutan Die

Keluli alat berkarbon tinggi seperti A2 atau D2 adalah perkara biasa untuk cetakan cetakan kerana rintangan haus dan keliatan. Untuk volum tinggi, keluli alat mungkin menerima salutan seperti TiN atau DLC untuk mengurangkan geseran dan memanjangkan hayat. Die blanking halus selalunya memerlukan bahan yang lebih keras dan penyelenggaraan yang lebih kerap.

Jenis Akhbar untuk Setem Tembaga

Penekan mekanikal menawarkan kelajuan tinggi dan kebolehulangan untuk pengecapan progresif. Untuk operasi ketepatan atau pukulan yang lebih panjang, tekanan hidraulik boleh dipilih. Penekanan servo menyediakan kawalan boleh atur cara untuk kelajuan berubah dan masa tinggal, yang meningkatkan kawalan pembentukan untuk geometri kompleks.

Kawalan Kualiti dan Pemeriksaan untuk Bahagian Setem Tembaga

Jaminan kualiti memastikan bahagian pengecap tembaga memenuhi kriteria prestasi yang ditetapkan. Pelan pemeriksaan yang mantap mengurangkan sekerap dan kerja semula sambil meningkatkan kebolehpercayaan bahagian.

Pemeriksaan Dimensi

Gunakan tolok yang ditentukur, CMM (Mesin Pengukur Koordinat), atau pembanding optik untuk mengesahkan dimensi kritikal. Untuk larian volum tinggi, sistem penglihatan automatik boleh memeriksa ciri sebaris untuk menangkap penyimpangan lebih awal.

Kemasan Permukaan dan Kawalan Burr

Kemasan permukaan menjejaskan rintangan sentuhan elektrik dan pemasangan pemasangan. Periksa permukaan untuk mengesan calar, lubang atau burr. Penyahburan mungkin perlu melalui proses berguling, memberus, atau nyahbur mikro. Nyatakan keperluan kemasan permukaan dalam mikron (Ra) untuk kejelasan.

Ujian Mekanikal dan Elektrik

Bergantung pada aplikasi, uji kekuatan tegangan, prestasi lenturan dan kekonduksian. Sentuhan elektrik harus diuji untuk rintangan sentuhan di bawah beban. Dokumen protokol ujian untuk memastikan kebolehulangan dan pematuhan dengan piawaian pelanggan.

Faktor Kos dan Pertimbangan Masa Utama

Menganggarkan kos dan masa utama pada awal projek membantu menetapkan jangkaan yang realistik. Pemacu kos utama termasuk jenis bahan, kerumitan bahagian, reka bentuk perkakas dan volum pengeluaran. Aloi tembaga cenderung lebih mahal daripada keluli atau aluminium, jadi pengoptimuman reka bentuk boleh mengurangkan sisa dan mengurangkan kos.

| Faktor Kos | Kesan | Nota |

| Jenis Bahan | tinggi | Aloi vs tembaga tulen |

| Kerumitan Alatan | tinggi | Mati progresif vs mudah |

| Jumlah Pengeluaran | Sederhana | Skala ekonomi |

| Keperluan Pemeriksaan | Sederhana | Pemeriksaan sebaris vs akhir |

Masa utama dipengaruhi oleh reka bentuk alat dan kitaran kelulusan. Die progresif tersuai mungkin memerlukan beberapa minggu reka bentuk dan percubaan, manakala alat pengecap mudah boleh dihantar dengan lebih cepat. Penglibatan awal dengan pembekal membantu mengurangkan kelewatan.

Memilih Pembekal Setem Tembaga yang Tepat

Memilih pembekal dengan kepakaran dalam pengecapan tembaga memastikan penghantaran yang berkualiti dan tepat pada masanya. Menilai bakal rakan kongsi berdasarkan keupayaan perkakas, pengalaman bahan, kapasiti pengeluaran dan sistem pemeriksaan. Minta sampel atau prototaip untuk mengesahkan keupayaan sebelum melakukan larian besar.