I. PENGENALAN: Debut Shining Aluminium Stamping

Dalam landskap besar pembuatan moden, teknologi stamping aluminium adalah seperti bintang bersinar, memancarkan cahaya yang unik dan menawan, dan menduduki kedudukan penting. Dari industri automobil yang berkembang pesat ke terobosan yang berterusan di bidang aeroangkasa, dari pembuatan peralatan elektronik yang canggih kepada pengeluaran barangan pengguna harian yang meluas, bahagian -bahagian aluminium aluminium telah menjadi komponen utama yang tidak diperlukan dari banyak produk dengan prestasi cemerlang mereka, dan sangat terintegrasi ke dalam setiap vena industri moden.

Aluminium, sebagai bahan logam yang tahan lama, kekuatan tinggi dan tahan kakisan, sifat fizikal dan kimianya menjadikannya menunjukkan kelebihan yang tidak dapat ditandingi dalam banyak bidang. Di bawah trend global semasa menganjurkan pemuliharaan tenaga dan pengurangan pelepasan dan mengejar produk ringan, teknologi stamping aluminium telah membawa peluang pembangunan yang belum pernah terjadi sebelumnya. Mengambil industri automotif sebagai contoh, dengan peraturan alam sekitar yang semakin ketat dan peningkatan keperluan ekonomi bahan api yang berterusan, pengeluar kereta telah mengalih perhatian mereka kepada bahan aloi aluminium. Penggunaan bahagian stamping aluminium untuk mengeluarkan struktur badan dan bahagian -bahagian badan kereta tidak hanya dapat mengurangkan berat badan kereta, dengan itu mengurangkan penggunaan bahan api dan pelepasan ekzos, tetapi juga meningkatkan prestasi pengendalian dan percepatan kereta tanpa menjejaskan prestasi keselamatan kereta. Menurut statistik yang berkaitan, bagi setiap pengurangan 10%dalam berat keseluruhan kenderaan, penggunaan bahan api dapat dikurangkan sebanyak 6%-8%, dan pelepasan ekzos dapat dikurangkan sebanyak 4%-6%. Data ini secara intuitif menunjukkan peranan besar yang dimainkan oleh bahagian stamping aluminium dalam industri automotif dalam mencapai matlamat pemuliharaan tenaga dan pengurangan pelepasan.

Dalam bidang aeroangkasa, kepentingan bahagian stamping aluminium adalah jelas. Oleh kerana kenderaan aeroangkasa mempunyai keperluan yang sangat ketat pada berat dan kekuatan bahan, bahan aloi aluminium telah menjadi pilihan yang ideal untuk pembuatan komponen utama seperti pesawat pesawat, sayap, dan bahagian enjin kerana ketumpatan rendah dan kekuatan tinggi mereka. Melalui teknologi stamping aluminium lanjutan, bahan aloi aluminium boleh diproses dengan tepat ke dalam pelbagai bentuk bahagian yang kompleks untuk memenuhi keperluan prestasi tinggi kenderaan aeroangkasa dalam persekitaran yang melampau. Roket menggunakan banyak bahan api dari pelancaran untuk memasuki orbit yang telah ditetapkan, dan mengurangkan berat roket itu sendiri dapat mengurangkan penggunaan bahan api dengan berkesan dan meningkatkan kapasiti bawaan roket. Dianggarkan bahawa untuk setiap pengurangan 1 kg dalam berat struktur roket, kapasiti bawaan dapat ditingkatkan sekitar 5 kg. Dalam bidang ini di mana berat dikira dalam gram, aplikasi aluminium stampings pasti memberikan sokongan teknikal yang kuat untuk pembangunan aeroangkasa.

Mengejar ketepatan sempurna aluminium stampings mempunyai kepentingan yang meluas dalam banyak dimensi untuk pembuatan moden. Ia adalah usaha mengejar kualiti yang sangat baik dan kunci untuk menonjol dalam pertandingan pasaran yang sengit. Dari perspektif mikroskopik, stamping aluminium ketepatan tinggi dapat memastikan prestasi produk lebih stabil dan boleh dipercayai. Dalam pembuatan peralatan elektronik, seperti telefon bimbit dan komputer, stamping aluminium digunakan secara meluas untuk mengeluarkan komponen seperti perumahan dan radiator. Ketepatan komponen ini secara langsung mempengaruhi prestasi pelesapan haba, kualiti penghantaran isyarat dan kebolehpercayaan keseluruhan peralatan elektronik. Sekiranya ketepatan stamping aluminium tidak mencukupi, ia boleh menyebabkan penyimpangan dalam kesesuaian antara perumahan dan komponen dalaman, yang mempengaruhi pemasangan dan penggunaan biasa peralatan; Jika ketepatan radiator tidak sampai ke standard, ia akan mengurangkan kecekapan pelesapan haba, menyebabkan suhu peralatan elektronik terlalu tinggi semasa operasi, sehingga mempengaruhi prestasi dan kehidupannya.

Dari perspektif makroskopik, stamping aluminium ketepatan tinggi membantu meningkatkan kecekapan keseluruhan sistem pengeluaran dan mengurangkan kos. Dalam pengeluaran besar-besaran, bahagian-bahagian stamping aluminium yang tinggi dapat mengurangkan kadar sekerap dan kerja semula, meningkatkan kecekapan pengeluaran, dan mengurangkan kos pengeluaran. Mengambil pengeluaran kereta sebagai contoh, bahagian-bahagian setem badan yang berkekalan tinggi boleh menjadikan pemasangan badan lebih tepat dan lebih cepat, mengurangkan beban kerja kimpalan dan pelarasan, dan meningkatkan kecekapan pengeluaran dan kualiti keseluruhan kenderaan. Di samping itu, bahagian stamping aluminium ketepatan tinggi juga boleh mengurangkan kekerapan memakai dan penggantian acuan, memanjangkan hayat perkhidmatan acuan, dan mengurangkan kos pengeluaran. Dalam persekitaran pasaran yang sangat kompetitif, syarikat hanya dapat meningkatkan kualiti produk dan daya saing pasaran dan memenangi kepercayaan pelanggan dan pangsa pasar dengan meningkatkan ketepatan produk.

Dengan perkembangan berterusan pembuatan moden, keperluan ketepatan untuk Bahagian Stamping Aluminium juga semakin meningkat. Dari awalnya memenuhi keperluan asas dan saiz untuk mengejar ketepatan submillimeter atau bahkan tahap mikron hari ini, teknologi stamping aluminium menghadapi cabaran dan peluang yang belum pernah terjadi sebelumnya. Untuk mencapai ketepatan sempurna bahagian stamping aluminium, penyelidikan dan inovasi yang mendalam diperlukan dalam pelbagai pautan seperti pemilihan bahan, reka bentuk acuan dan pembuatan, pengoptimuman parameter proses stamping, kawalan proses pengeluaran, dan pemeriksaan kualiti.

Dalam bab -bab berikut, kami akan meneroka secara mendalam semua aspek teknologi stamping aluminium, dari prinsip -prinsip proses untuk memproses aliran, dari reka bentuk acuan dan pembuatan kepada kawalan kualiti, dan secara komprehensif menganalisis rahsia bahagian aluminium untuk mencapai ketepatan yang sempurna, menyampaikan pembaca dengan dunia yang indah aluminium.

Ii. Asas aluminium stamping: misteri bahan aloi aluminium

(I) Analisis ahli keluarga dan ciri aloi aluminium

Sebagai bahan asas teknologi stamping aluminium, aloi aluminium mempunyai banyak ahli keluarga. Siri aloi aluminium yang berbeza mempunyai ciri -ciri mereka sendiri dalam komposisi, sifat mekanikal dan sifat pemprosesan. Seperti tentera yang dilengkapi dengan baik, setiap cabang tentera mempunyai kemahiran dan misi tersendiri, dan memainkan peranan penting dalam bidang yang berbeza.

Aloi aluminium siri 2000, dengan kandungan tembaga yang tinggi, seperti pemain kuasa, memberikan kekuatan yang sangat baik. Antaranya, aloi 2024 adalah produk bintang siri ini, bersinar dalam bidang aeroangkasa. Oleh kerana pesawat perlu menahan tekanan udara yang besar dan tekanan mekanikal ketika terbang di ketinggian tinggi, kekuatan dan kekerasan bahan sangat tinggi. Ciri -ciri kekuatan tinggi 2024 aloi menjadikannya pilihan yang ideal untuk pembuatan komponen utama seperti sayap pesawat dan struktur fiuslaj, yang dapat memastikan pesawat tetap stabil dan selamat dalam persekitaran penerbangan yang kompleks. Di samping itu, dalam bidang pembuatan kereta, beberapa silinder enjin kereta berprestasi tinggi, roda dan bahagian lain juga akan menggunakan aloi aluminium siri 2000 untuk meningkatkan prestasi kuasa dan pengendalian kestabilan kereta.

5000 Siri Aluminium Alloy adalah wakil aloi aluminium-magnesium. Unsur pengaliran utama adalah magnesium, dan kandungan magnesium biasanya antara 3-5%. Ia seperti pemain sepanjang masa dengan kekuatan sederhana, keplastikan yang baik, rintangan kakisan dan kebolehkerjaan. Dalam bidang aeroangkasa, bahagian pesawat Boeing 747 dan Airbus A320 menggunakan aloi aluminium siri 5000. Ciri -ciri kekuatan ringan dan sederhana bukan sahaja memenuhi permintaan pesawat untuk mengurangkan berat badan untuk meningkatkan kecekapan bahan api, tetapi juga memastikan kekuatan dan kestabilan struktur fiuslaj. Dalam bidang automotif, tudung dan pintu jenama kereta seperti BMW dan Audi kebanyakannya diperbuat daripada aloi aluminium 5052. Plastik yang baik dari bahan ini menjadikannya lebih mudah untuk membentuk bahagian automotif. Pada masa yang sama, rintangan kakisan yang sangat baik juga boleh memanjangkan hayat perkhidmatan bahagian dan meningkatkan kualiti keseluruhan kereta. Dalam bidang pembinaan, 5000 aloi aluminium siri sering digunakan untuk panel, bingkai tingkap dan pintu bangunan dinding luar dan bumbung. Rintangan kakisan dan kepekaannya boleh menyesuaikan diri dengan pelbagai persekitaran bangunan dan keperluan reka bentuk, menambah kecantikan dan kepraktisan ke bangunan.

6000 aloi aluminium siri terutamanya mengandungi dua elemen, magnesium dan silikon. Ia bijak menggabungkan kelebihan 4000 siri dan siri 5000 dan merupakan produk penempaan aluminium yang dirawat sejuk. Mengambil 6061 aloi sebagai wakil tipikal, ia berfungsi dengan baik dalam kekuatan dan ketahanan kakisan, dan mempunyai kebolehgunaan dan kebolehgunaan yang baik. Ia mudah untuk dilapisi, sama seperti seorang tukang mahir yang dapat dengan mudah mengatasi pelbagai teknik pemprosesan yang kompleks. Dalam bidang aeroangkasa, pesawat Boeing 777 dan Airbus A350 menggunakan aloi aluminium siri 6000 untuk memenuhi keperluan ketat pesawat untuk kekuatan tinggi dan rintangan kakisan. Dalam pembuatan kereta, badan dan casis Porsche 911 diperbuat daripada 6061 aloi aluminium, menggunakan kekuatan dan keplastikan yang tinggi untuk meningkatkan prestasi dan keselamatan kereta. Dalam bidang peralatan sukan, 6061 aloi aluminium lebih menonjol. Peralatan gunung, peralatan pendakian batu, ski, skate ais, kelab golf dan peralatan sukan lain dengan keperluan kekuatan dan ketangguhan yang tinggi boleh dibuat daripada 6061 aloi aluminium, menyediakan atlet dengan peralatan yang lebih baik dan lebih selamat.

(Ii) seni pemilihan bahan

Dalam proses pembuatan bahagian aluminium, memilih bahan aloi aluminium yang betul adalah seperti memilih pelakon yang paling sesuai untuk persembahan yang indah. Ia adalah seni penting. Ini memerlukan pertimbangan yang komprehensif mengenai senario penggunaan dan keperluan prestasi bahagian stamping untuk memastikan bahawa bahan -bahan yang dipilih dapat memberikan permainan penuh kepada kelebihan mereka dan memberikan jaminan yang kukuh untuk ketepatan tinggi dan prestasi tinggi stamping.

Dari perspektif senario penggunaan, dalam bidang aeroangkasa, kerana pesawat perlu beroperasi di bawah keadaan persekitaran yang melampau, terdapat keperluan yang sangat ketat pada berat, kekuatan, ketahanan kakisan dan rintangan suhu tinggi bahan. Oleh itu, aloi aluminium kekuatan tinggi seperti siri 2000 dan siri 7000, seperti 2024, 7075 dan aloi lain, biasanya dipilih. Aloi ini dapat mengurangkan berat badan sebanyak mungkin sambil memastikan kekuatan bahan, memenuhi usaha ringan dalam aeroangkasa. Dalam industri automotif, memandangkan keselamatan memandu, ekonomi bahan api, penampilan dan keselesaan kereta dan faktor lain, siri bahan aloi aluminium yang berbeza akan dipilih mengikut bahagian yang berlainan. Bahagian struktur badan biasanya memerlukan kekuatan yang lebih tinggi dan formabiliti yang lebih baik, dan 6000 aloi aluminium siri boleh dipilih; Walaupun sesetengah bahagian dalaman dan luaran memberi perhatian lebih kepada kualiti permukaan dan ketahanan kakisan bahan, dan 5000 aloi aluminium siri mungkin lebih sesuai. Dalam bidang peralatan elektronik, disebabkan saiz kecil dan integrasi produk yang tinggi, kekonduksian, pelesapan haba dan ketepatan pemprosesan bahan diperlukan untuk menjadi tinggi, dan 1000 siri aluminium tulen atau beberapa aloi aluminium dengan sifat khas boleh dipilih.

Dari perspektif keperluan prestasi, apabila bahagian stamping perlu menahan daya luaran yang besar dan tekanan mekanikal, siri aloi aluminium dengan kekuatan yang lebih tinggi, seperti siri 2000 dan siri 7000, harus lebih disukai. Sebagai contoh, bahan aloi aluminium kekuatan tinggi diperlukan untuk mengeluarkan bahagian-bahagian utama seperti menghubungkan rod dan engkol engkol enjin kereta untuk memastikan bahagian-bahagian itu tidak akan berubah atau pecah apabila enjin berjalan pada kelajuan tinggi dan di bawah beban tinggi. Bagi sesetengah bahagian stamping dengan keperluan rintangan kakisan yang tinggi, seperti bahagian dalam peralatan laut dan hiasan bangunan luaran, 5000 siri dan 6000 aloi aluminium siri adalah pilihan pertama kerana rintangan kakisan mereka yang baik. Dalam beberapa keadaan yang memerlukan kekonduksian yang baik, seperti penyambung dan wayar peralatan elektronik, 1000 siri aluminium tulen digunakan secara meluas kerana kekonduksian yang tinggi. Di samping itu, prestasi pemprosesan bahan juga merupakan faktor penting yang perlu dipertimbangkan semasa memilih. Jika bentuk bahagian stamping adalah kompleks dan memerlukan pelbagai proses stamping, regangan dan pemprosesan lain, keplastikan dan kemuluran bahan sangat penting. Siri 5000 dan 6000 Siri aloi aluminium cemerlang dalam hal ini, dan boleh menyesuaikan diri dengan teknik pemprosesan kompleks untuk memastikan ketepatan dan kualiti bahagian stamping.

Pengaruh tegas kualiti bahan pada ketepatan dan prestasi bahagian stamping tidak boleh dipandang rendah. Bahan aloi aluminium berkualiti tinggi mempunyai komposisi kimia seragam dan struktur organisasi, yang dapat memastikan ubah bentuk bahan-bahan seragam semasa stamping, dengan itu meningkatkan ketepatan dimensi dan kualiti permukaan bahagian stamping. Sebaliknya, jika kualiti material adalah miskin, terdapat kecacatan seperti kekotoran dan pengasingan, yang boleh menyebabkan masalah seperti retak dan ubah bentuk yang tidak sekata dari stamping bahagian semasa pemprosesan, serius mempengaruhi ketepatan dan prestasi bahagian stamping. Kestabilan sifat mekanikal bahan juga penting. Ciri -ciri mekanikal yang stabil dapat memastikan bahawa bahagian stamping dapat mengekalkan prestasi yang baik di bawah persekitaran penggunaan yang berbeza, meningkatkan kebolehpercayaan produk dan hayat perkhidmatan. Oleh itu, apabila memilih bahan aloi aluminium, adalah perlu untuk mengawal kualiti bahan -bahan yang ketat, memilih pembekal yang bereputasi, dan menjalankan pemeriksaan dan pengujian yang ketat terhadap bahan -bahan untuk memastikan mereka memenuhi keperluan pengeluaran bahagian stamping.

Iii. Acuan: Pengrajin Jiwa Stamping Aluminium

(I) Konsep reka bentuk acuan yang bijak

Reka bentuk acuan adalah pautan utama dalam proses stamping aluminium. Ia seperti penciptaan artistik yang dirancang dengan teliti. Konsepnya yang bijak secara langsung menentukan ketepatan dan kualiti bahagian aluminium. Dalam proses ini, pereka perlu menggunakan pengalaman dan pengetahuan profesional mereka yang kaya untuk mereka bentuk acuan dengan struktur yang munasabah berdasarkan bentuk, saiz dan ketepatan keperluan stamping. Setiap butiran berkaitan dengan kejayaan atau kegagalan produk akhir.

Apabila menghadapi bahagian stamping dengan bentuk kompleks, menentukan permukaan perpisahan acuan menjadi masalah utama. Pemilihan permukaan perpisahan mesti mengikuti pelbagai prinsip untuk memastikan produk itu dapat diturunkan dengan lancar. Menurut keperluan produk demolding, permukaan perpisahan harus dipilih di bahagian dengan saiz keratan rentas terbesar produk. Ini adalah prinsip asas untuk memastikan produk itu dapat dikeluarkan dengan lancar dari acuan. Bagi sesetengah produk besar dengan kawasan unjuran yang besar, memandangkan daya pengapit lateral acuan adalah agak kecil, arah dengan kawasan unjuran yang besar harus diletakkan ke arah pembukaan dan penutupan depan dan belakang, dan kawasan unjuran sampingan dengan kawasan unjuran sampingan yang lebih kecil harus digunakan sebagai perpisahan sisi. Ini dapat mengurangkan tekanan sisi acuan semasa proses stamping dan memastikan kestabilan acuan.

Apabila mereka bentuk acuan suntikan penyambung, jika bentuk produk lebih kompleks dan mempunyai lebih banyak bahagian bawah atau struktur yang dibangkitkan, untuk memudahkan demolding, permukaan perpisahan boleh ditetapkan pada kedudukan di mana struktur ini dapat membentuk mekanisme pelepasan slider atau cenderung pada sisi acuan bergerak. Bagi produk yang mempunyai keperluan penampilan ketepatan tinggi, seperti cangkang telefon bimbit, permukaan perpisahan tidak boleh ditetapkan pada permukaan luar yang licin produk untuk mengelakkan meninggalkan tanda garis perpisahan pada permukaan produk dan mempengaruhi kualiti penampilan. Pada masa ini, permukaan perpisahan boleh direka bentuk dalam kedudukan yang tidak mencolok seperti sisi atau bawah produk.

Reka bentuk kaedah demolding juga penting, yang secara langsung mempengaruhi kecekapan kualiti dan pengeluaran bahagian stamping. Kaedah demolding biasa termasuk demolding paksa, demolding manual dan demolding bermotor. Demolding paksa sesuai untuk acuan suntikan dengan struktur mudah, mempunyai ciri-ciri kecekapan yang tinggi, dan sering digunakan dalam keadaan ketepatan rendah. Untuk produk plastik lembut seperti polietilena dan polipropilena, plat push acuan suntikan boleh digunakan untuk mengeluarkan produk ke dalam teras, tetapi disebabkan oleh daya demolding yang besar, kawasan permukaan push harus direka untuk menjadi lebih besar untuk menghalang produk daripada cacat atau rosak semasa proses demolding. Demoulding manual sesuai untuk acuan suntikan dengan struktur mudah. Ia mempunyai ketepatan yang tinggi, tetapi kecekapan yang rendah dan intensiti buruh yang tinggi. Ia sering digunakan untuk pengeluaran batch kecil. Selepas membuka acuan suntikan, teras atau cincin akan dikeluarkan dari acuan suntikan bersama -sama dengan produk, dan kemudian benang itu dikeluarkan secara manual dengan alat di luar mesin pengacuan suntikan untuk melengkapkan langkah demam. Demoulding mekanikal sesuai untuk acuan suntikan dengan struktur kompleks. Ia mempunyai ciri -ciri kecekapan tinggi dan ketepatan yang tinggi dan digunakan secara meluas. Di antara mereka, acuan separuh digunakan untuk benang luaran, acuan teras flap digunakan untuk benang dalaman, dan mekanisme rak gear sering digunakan untuk mengeluarkan benang. Apabila memilih kaedah demould, adalah perlu untuk secara komprehensif mempertimbangkan ciri -ciri struktur, keperluan ketepatan, kumpulan pengeluaran dan faktor lain produk untuk menentukan penyelesaian yang paling sesuai.

Masukkan susun atur juga merupakan pautan penting yang tidak boleh diabaikan dalam reka bentuk acuan. Penggunaan sisipan yang munasabah dapat menjimatkan bahan, memudahkan pemprosesan, memastikan ketepatan, dan memudahkan ekzos. Apabila terdapat kenaikan tinggi yang agak teratur di acuan belakang, sekeping ini boleh dibatalkan supaya apabila menetapkan bahan, ia boleh ditetapkan pada titik yang lebih rendah, dengan itu menjimatkan bahan. Di antara peralatan pemprosesan, EDM mempunyai kelajuan yang paling lambat dan ketepatan yang paling teruk, jadi kadang -kadang untuk mengelakkan pemprosesan EDM sebanyak mungkin, sisipan dipilih. Untuk beberapa kedudukan tulang yang mendalam, pemprosesan EDM mempunyai saliran yang lemah dan ekzos yang lemah semasa membentuk. Pada masa ini, sisipan sering diperlukan untuk menyelesaikan masalah ekzos. Pengisar adalah peralatan dengan ketepatan pemprosesan tertinggi. Kadang -kadang, untuk memastikan ketepatan, sisipan direka untuk memudahkan pemprosesan penggiling. Di samping itu, apabila pelanggan mempunyai keperluan yang boleh ditukar ganti, seperti menukar kedudukan label, sisipan yang boleh ditukar ganti juga boleh dibuat. Apabila merancang sisipan, faktor -faktor seperti pemilihan bahan sisipan dan reka bentuk penyangkut perlu dipertimbangkan. Untuk memasukkan yang tidak disapu, bahan boleh sama dengan bahan teras acuan; Untuk sisipan yang disapu, bahan boleh sama dengan bahan teras acuan, tetapi kekerasan meningkat sebanyak 2 darjah, atau bahan kekerasan yang berbeza dipilih. Saiz penyangkut biasanya boleh direka untuk menjadi 5x2.0mm atau 4x3mm. Ia harus diletakkan dalam kedudukan lurus pada sisipan dan menjadi 0.5 - 2.0 lebih pendek daripada tepi rata. Ini adalah untuk memudahkan sudut pemotongan dawai. Apabila sisipan adalah bentuk khas dan tidak sesuai untuk tergantung, anda boleh membuat cerun 1-2 darjah di sekelilingnya dan masukkannya terus untuk membentuk sisipan cerun.

(Ii) pemilihan bahan acuan yang teliti

Pemilihan bahan acuan adalah seperti memilih senjata yang sesuai untuk seorang askar. Ini adalah faktor utama dalam menentukan prestasi dan kehidupan acuan. Dalam proses stamping aluminium, acuan perlu menahan tekanan, geseran dan impak yang besar. Oleh itu, bahan acuan harus mempunyai kekerasan yang tinggi, rintangan haus yang tinggi, kekuatan tinggi dan sifat-sifat lain untuk memastikan ia dapat mengekalkan bentuk yang stabil dan ketepatan dimensi semasa kerja jangka panjang.

Kekerasan yang tinggi adalah salah satu sifat penting bahan acuan. Ia secara berkesan dapat menahan memakai kosong pada permukaan acuan semasa proses stamping dan memastikan hayat perkhidmatan acuan. Secara umumnya, kekerasan acuan kerja sejuk diperlukan sekitar 60hrc, dan kekerasan acuan kerja panas adalah 42-50hrc. Kekerasan berkait rapat dengan rintangan haus. Secara umumnya, semakin tinggi kekerasan bahan acuan, semakin baik rintangan haus. Dalam stamping kereta mati, disebabkan keperluan untuk sering mencetuskan pelbagai bentuk lembaran logam, akan ada geseran yang teruk di antara permukaan mati dan kosong. Oleh itu, bahan-bahan mati yang tinggi, seperti CR12MOV, dikehendaki untuk mengurangkan pakaian mati dan meningkatkan kecekapan pengeluaran.

Rintangan haus yang tinggi juga merupakan sifat bahan mati yang sangat diperlukan. Apabila kosong secara plastik cacat dalam rongga mati, ia mengalir dan slaid di sepanjang permukaan rongga, menyebabkan geseran yang teruk di antara permukaan rongga dan kosong, yang boleh menyebabkan mati gagal kerana dipakai. Oleh itu, bahan mati mesti mempunyai rintangan haus yang baik untuk memastikan bahawa mati dapat mengekalkan ketepatan dimensi dan kekasaran permukaan semasa penggunaan jangka panjang. Rintangan haus mati bukan sahaja berkaitan dengan kekerasan, tetapi juga faktor -faktor seperti struktur organisasi bahan dan komposisi kimia. Menambah jumlah elemen pengaliran yang sesuai, seperti kromium (Cr), molibdenum (MO), vanadium (v), dan lain -lain, boleh meningkatkan rintangan haus bahan mati. Unsur -unsur aloi ini boleh membentuk karbida keras, yang diedarkan dalam matriks bahan mati, memainkan peranan pengukuhan, dan dengan itu meningkatkan rintangan haus mati.

Kekuatan yang tinggi adalah prestasi utama bahan mati untuk menahan beban setem. Semasa proses stamping aluminium, acuan akan tertakluk kepada kesan dan tekanan yang besar. Jika kekuatan bahan acuan tidak mencukupi, ia boleh menyebabkan ubah bentuk acuan, retak dan masalah lain, yang mempengaruhi kecekapan kualiti dan pengeluaran bahagian dicap. Oleh itu, bahan acuan harus mempunyai kekuatan yang mencukupi untuk menahan pelbagai beban semasa proses setem. Jenis acuan yang berbeza mempunyai keperluan kekuatan yang berbeza. Acuan kerja sejuk terutamanya menanggung beban seperti ketegangan, mampatan, dan lenturan, yang memerlukan bahan mempunyai kekuatan hasil yang tinggi dan kekuatan tegangan; Acuan kerja panas berfungsi pada suhu tinggi. Sebagai tambahan kepada beban mekanikal, mereka juga perlu menahan tekanan terma, jadi bahan itu diperlukan untuk mempunyai kekuatan suhu tinggi yang baik dan prestasi keletihan terma.

Terdapat banyak jenis bahan keluli acuan yang biasa digunakan, masing -masing mempunyai ciri -ciri uniknya sendiri dan senario yang berkenaan. CR12MOV adalah keluli mati kerja yang biasa digunakan dengan ciri -ciri kekerasan yang tinggi, rintangan haus yang tinggi dan kebolehkerjaan yang baik. Ia sesuai untuk pembuatan stamping sejuk mati, pukulan, kosong mati, dan lain -lain yang memerlukan rintangan haus yang tinggi dan bentuk kompleks. Apabila pembuatan stamping mati untuk perumahan peralatan elektronik, disebabkan oleh bentuk produk yang kompleks, rintangan haus mati diperlukan untuk menjadi tinggi. Keluli CR12MOV dapat memenuhi keperluan ini dengan baik, dan dapat memastikan bahawa Die mengekalkan prestasi yang stabil semasa proses pengeluaran yang panjang dan menghasilkan bahagian setem ketepatan tinggi.

H13 adalah keluli mati kerja panas dengan rintangan haba yang sangat baik, rintangan keletihan haba dan ketangguhan yang baik. Ia sering digunakan untuk mengeluarkan acuan dalam persekitaran kerja suhu tinggi, seperti acuan mati, acuan yang panas, dan lain-lain.

Apabila memilih bahan acuan, adalah perlu untuk secara menyeluruh mempertimbangkan faktor -faktor seperti senario penggunaan acuan, bahan dan bentuk bahagian stamping, dan kumpulan pengeluaran untuk memilih bahan acuan yang paling sesuai. Untuk bahagian stamping yang dihasilkan dalam kelompok kecil, anda boleh memilih bahan acuan dengan kos yang lebih rendah; Untuk bahagian stamping yang dihasilkan dalam kelompok besar, anda perlu memilih bahan acuan dengan prestasi yang sangat baik dan jangka hayat untuk mengurangkan kos pengeluaran. Prestasi pemprosesan acuan juga harus dipertimbangkan. Memilih bahan acuan yang mudah diproses dapat meningkatkan kecekapan pembuatan dan kualiti acuan.

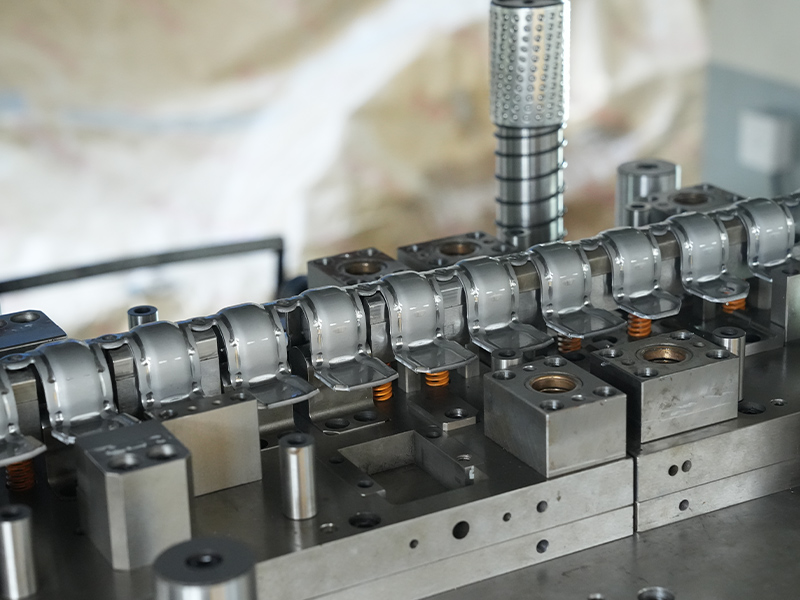

(Iii) Teknologi utama pembuatan acuan

Pembuatan acuan adalah proses yang menggabungkan teknologi canggih dan ketukangan yang indah. Setiap proses membawa usaha utama dan kualiti. Dalam proses ini, teknologi pemprosesan lanjutan seperti pemotongan dawai perlahan dan pemesinan elektrospark (EDM) memainkan peranan utama. Mereka seperti sihir ajaib, mengukir bahan-bahan acuan menjadi karya seni yang tepat, memberikan jaminan yang kukuh untuk pengeluaran ketepatan tinggi bahagian aluminium.

Proses pemotongan kawat perlahan menduduki kedudukan penting dalam bidang pembuatan acuan dengan ketepatan dan kualiti permukaan yang sangat baik. Berbanding dengan pemotongan dawai cepat, kekasaran permukaan bahan kerja yang diproses oleh mesin pemotongan dawai perlahan biasanya boleh mencapai RA = 0.16μm, dan kesilapan bulat, ralat linear dan ralat dimensi lebih kecil, yang menjadikannya digunakan secara meluas dalam pemprosesan bahagian ketepatan tinggi. Pemotongan kawat lambat mengamalkan kaedah penyusuan dawai berterusan elektrod dawai, iaitu, elektrod dawai melengkapkan pemprosesan semasa pergerakan. Walaupun elektrod dawai rosak, ia boleh terus diisi semula, dengan itu meningkatkan ketepatan pemprosesan bahagian. Apabila memproses mati cekung dari setem ketepatan mati, pemotongan wayar perlahan dapat dengan tepat memotong bentuk kompleks dan apertur kecil, memastikan ketepatan dimensi dan kualiti permukaan mati cekung, dan membolehkan bahagian setem untuk mendapatkan bentuk dan saiz yang tepat semasa proses pembentukan.

Untuk terus meningkatkan kualiti permukaan bahan kerja, pemotongan wayar perlahan juga mengamalkan satu siri teknologi dan kaedah canggih. Melaksanakan sedikit pemprosesan pelbagai. Kecuali pemprosesan pertama, jumlah pemprosesan umumnya berkurangan dari puluhan mikron hingga beberapa mikron. Terutama untuk pemprosesan terakhir, jumlah pemprosesan harus kecil, yang dapat mengurangkan ubah bentuk bahan semasa pemotongan dawai dan meningkatkan kualiti permukaan bahan kerja. Ia juga sangat penting untuk mengatur laluan pemotongan dengan munasabah. Ideologi membimbing adalah untuk mengelakkan memusnahkan keseimbangan tekanan dalaman yang asal bahan bahan kerja sebanyak mungkin, dan menghalang bahan bahan kerja daripada cacat yang ketara semasa proses pemotongan akibat kesan perlawanan dan susunan yang tidak munasabah laluan pemotongan, mengakibatkan penurunan kualiti permukaan pemotongan. Memilih parameter pemotongan dengan betul juga merupakan kunci untuk memastikan kualiti pemprosesan. Untuk pemprosesan kasar dan halus yang berbeza, perlu menyesuaikan parameter seperti kelajuan dawai, ketegangan wayar dan tekanan jet dengan sewajarnya mengikut bahan bahan kerja, ketepatan pemprosesan yang diperlukan dan faktor lain. Keadaan pemotongan yang diperkenalkan dalam buku ini tidak dapat disalin sepenuhnya, tetapi harus berdasarkan syarat -syarat ini dan dioptimumkan dengan sewajarnya mengikut keperluan sebenar.

Pemesinan pelepasan elektrik (EDM) menunjukkan kelebihan unik dalam pembuatan acuan, terutamanya apabila kompleks pemesinan, tepat, berdinding nipis, sempit, dan rongga acuan bahan yang tinggi. Peranannya tidak boleh digantikan. Prinsip kerja EDM adalah menggunakan pelepasan percikan elektrik yang dihasilkan di antara elektrod dan bahan kerja untuk mencairkan dan menguap logam, dengan itu menyedari pemprosesan bahan kerja. Semasa proses pemprosesan, pelepasan antara elektrod dan bahan kerja akan menyebabkan lapisan hakisan terma terbentuk pada permukaan logam, termasuk lapisan recast (atau lapisan putih) dan zon yang dipengaruhi haba. Lapisan putih terbentuk apabila permukaan dipanaskan ke keadaan cair, tetapi suhu tidak cukup tinggi untuk bahan cair untuk memasuki jurang mati dan dibasuh. Strukturnya jelas berbeza dari bahan asas dan mengandungi banyak karbon. Ini dibentuk oleh kemerosotan hidrokarbon yang terkandung dalam elektrod dan cecair penebat semasa proses EDM, dan menembusi lapisan putih apabila bahan itu berada dalam keadaan cair. Di bawah lapisan putih adalah zon yang terkena haba. Oleh kerana rawatan haba, lapisan putih yang kaya dengan karbon mempunyai sedikit kesan ke atasnya, tetapi kerana ia tidak mencapai suhu lebur, ia tidak mencukupi untuk mengubah struktur bahan, jadi struktur metallographic dalam bahan induk dikekalkan. Lapisan bahan mentah di bawah zon yang terjejas haba tidak terjejas oleh proses EDM.

Walaupun EDM dapat memproses rongga acuan kompleks, ia juga membawa beberapa masalah, seperti sejumlah besar mikrokrek yang dihasilkan dalam acuan, yang selalu menjadi masalah besar kepada pengeluar acuan. Sekiranya mikrokrek yang dihasilkan dalam lapisan putih tidak dikeluarkan oleh penamat atau penggilap EDM, mereka akan menyebabkan kegagalan pramatang bahagian -bahagian dalam beberapa aplikasi, dan juga akan mengurangkan rintangan kakisan dan rintangan keletihan bahan. Oleh itu, apabila menggunakan EDM untuk memproses acuan, satu siri langkah perlu diambil untuk mengawal dan mengurangkan penjanaan mikrokrek, seperti mengoptimumkan parameter pelepasan, menggunakan bahan elektrod yang sesuai dan cecair penebat, dan lain -lain.

Apabila mengeluarkan teras acuan suntikan shell telefon bimbit, disebabkan oleh bentuk teras yang kompleks, yang mengandungi banyak dinding nipis dan struktur celah sempit, sukar untuk mencapai pemprosesan ketepatan tinggi menggunakan kaedah pemprosesan mekanikal tradisional. EDM dengan tepat memproses bentuk kompleks teras dengan berhati -hati merancang bentuk elektrod untuk memenuhi keperluan reka bentuk acuan. Walau bagaimanapun, selepas pemprosesan, teras perlu digilap dengan teliti untuk menghilangkan lapisan putih dan mikrokrek di permukaan, untuk memastikan kualiti permukaan dan ketepatan dimensi teras, dan dengan itu untuk memastikan kualiti bahagian suntikan suntikan telefon bimbit.

Iv. Peralatan Stamping: Gabungan Kuasa dan Kecantikan

(I) analisis jenis peralatan stamping

Sebagai pelaksana penting teknologi stamping aluminium, peralatan stamping mempunyai pelbagai jenis, seperti tentera yang dilengkapi dengan baik. Setiap jenis mempunyai prinsip kerja tersendiri, kelebihan dan kekurangan, dan senario yang terpakai, dan memainkan peranan yang sangat diperlukan dalam peringkat stamping aluminium.

Mesin stamping mekanikal adalah daya utama tradisional dalam peralatan stamping. Ia menggunakan motor elektrik untuk memacu roda roda untuk berputar, dan kemudian menghantar kuasa ke gelangsar melalui peranti penghantaran mekanikal seperti cengkaman dan gear penghantaran untuk melaksanakan gerakan reciprocating untuk mencapai pemprosesan stamping bahan kerja. Prinsip kerjanya adalah serupa dengan tukang besi yang mahir, yang menggunakan kuasa jentera untuk membuat setiap bahagian setem. Mesin stamping mekanikal mempunyai struktur yang mudah dan padat, kos pembuatan yang agak rendah, dan penyelenggaraan yang mudah. Ia seperti rakan kongsi yang mudah dan boleh dipercayai dan mudah diterima oleh perusahaan. Ia mempunyai kepelbagaian yang baik, dan mudah untuk beroperasi dan diselenggara. Dalam beberapa proses stamping yang tidak memerlukan ketepatan yang tinggi, seperti pengeluaran produk perkakasan mudah, mesin stamping mekanikal dapat menyelesaikan tugas dengan cekap, menunjukkan sisi ekonomi dan praktikalnya. Kerana kelajuan dan ketepatannya dibatasi oleh sistem penghantaran mekanikal, ia sering kelihatan tidak berdaya ketika menghadapi pemprosesan bahagian-bahagian aluminium yang berbentuk tinggi dan kompleks.

Mesin stamping hidraulik menduduki kedudukan penting dalam medan setem dengan daya kuat dan keupayaan kawalan yang tepat. Ia menekan minyak hidraulik melalui pam hidraulik dan memacu gelangsar untuk bergerak ke atas dan ke bawah melalui silinder hidraulik untuk merealisasikan pemprosesan stamping bahan kerja. Proses ini seperti seorang kuat yang dapat dengan mudah mengatasi pelbagai tugas stamping intensiti tinggi. Mesin stamping hidraulik mempunyai tonase stamping yang besar dan pelbagai pelarasan strok slider. Ia sesuai untuk mencetuskan bahan kerja yang besar dan kompleks, seperti penutup badan kereta, bahagian aeroangkasa, dan lain-lain. Dalam pembuatan kereta, mesin stamping hidraulik boleh mencatatkan lembaran aloi aluminium ke bahagian badan berbentuk kompleks untuk memenuhi keperluan kereta untuk kekuatan dan penampilan struktur. Daya stamping mesin stamping hidraulik boleh dikawal dengan tepat, dan pemprosesan setem ketepatan tinggi dapat dicapai, yang memberikan jaminan yang kukuh untuk pengeluaran bahagian stamping aluminium berkualiti tinggi. Ia juga mempunyai beberapa kekurangan. Kos pembuatan adalah tinggi, dan penyelenggaraan sistem hidraulik agak rumit. Juruteknik profesional diperlukan untuk penyelenggaraan dan penjagaan, yang meningkatkan kos operasi perusahaan ke tahap tertentu.

Mesin menumbuk CNC adalah bintang yang semakin meningkat dalam peralatan menumbuk. Ia menggunakan teknologi kawalan digital komputer untuk mengawal pergerakan slider, makan, kedudukan dan tindakan lain dari mesin menumbuk untuk mencapai pemprosesan ketepatan tinggi dan kecekapan tinggi bahan kerja. Mesin menumbuk CNC mengintegrasikan pelbagai bidang teknologi seperti jentera, hidraulik, elektrik, dan komputer. Ia seperti seorang askar dengan peralatan berteknologi tinggi, dengan kelebihan ketepatan tinggi, kecekapan tinggi, dan tahap automasi yang tinggi. Dalam pembuatan peralatan elektronik, untuk bahagian stamping aluminium dengan ketepatan dimensi yang sangat tinggi dan keperluan kualiti permukaan, mesin menumbuk CNC dapat menghasilkan bahagian ketepatan yang memenuhi keperluan melalui pengaturcaraan dan kawalan yang tepat. Ia dapat dengan cepat dan tepat menyelesaikan pelbagai proses stamping kompleks mengikut program pratetap, meningkatkan kecekapan pengeluaran dan kualiti produk. Mesin menumbuk CNC mempunyai tahap kecerdasan yang tinggi, dapat merealisasikan pengeluaran automatik, mengurangkan campur tangan manual, dan mengurangkan intensiti buruh dan kesilapan manusia. Walau bagaimanapun, harganya agak tinggi, dan tahap teknikal pengendali juga tinggi, yang memerlukan pengendali mempunyai pengaturcaraan tertentu dan keupayaan operasi komputer.

(Ii) kawalan parameter peralatan yang tepat

Kawalan parameter peralatan stamping adalah seperti menyesuaikan dengan tepat pencahayaan panggung dan kesan bunyi untuk prestasi yang indah, yang merupakan pautan utama untuk memastikan kualiti bahagian aluminium. Parameter utama seperti kelajuan stamping, tekanan, dan strok secara langsung mempengaruhi kecekapan kualiti dan pengeluaran bahagian stamping, dan perlu dioptimumkan dengan tepat mengikut ciri -ciri bahan aloi aluminium dan keperluan proses stamping.

Kesan kelajuan stamping pada kualiti bahagian stamping adalah penting, sama seperti kesan kelajuan memandu kereta pada pengalaman memandu. Sekiranya kelajuan terlalu cepat, bahan aloi aluminium mungkin tidak mempunyai masa untuk mengubah bentuk sepenuhnya semasa proses stamping, mengakibatkan aliran bahan yang tidak rata, terdedah kepada retak, kedutan dan kecacatan lain, yang secara serius mempengaruhi kualiti bahagian stamping. Apabila meregangkan kepingan aloi aluminium, jika kelajuan stamping terlalu cepat, tepi lembaran mungkin retak kerana daya yang tidak rata. Sekiranya kelajuan stamping terlalu perlahan, ia akan mengurangkan kecekapan pengeluaran dan meningkatkan kos pengeluaran. Oleh itu, adalah perlu untuk memilih kelajuan stamping mengikut faktor -faktor seperti ketebalan, kekuatan dan kerumitan proses stamping bahan aloi aluminium. Untuk bahan aloi aluminium dengan ketebalan nipis dan kekuatan yang rendah, serta bahagian stamping dengan bentuk mudah, kelajuan stamping dapat meningkat dengan sewajarnya; Walaupun untuk bahan aloi aluminium dengan ketebalan tebal dan kekuatan yang tinggi, serta stamping bahagian dengan bentuk yang kompleks, kelajuan stamping perlu dikurangkan untuk memastikan bahan itu dapat cacat sepenuhnya dan mengurangkan kejadian kecacatan.

Tekanan adalah faktor teras yang mempengaruhi kualiti pembentukan bahagian stamping, sama seperti kawalan koki panas ketika memasak. Sekiranya tekanan terlalu kecil, bahan aloi aluminium tidak boleh cacat sepenuhnya, dan ketepatan dimensi dan kualiti permukaan bahagian stamping sukar untuk menjamin. Mungkin ada masalah seperti sisihan dimensi dan permukaan yang tidak sekata. Apabila stamping roda aloi aluminium, jika tekanan tidak mencukupi, jurucakap roda mungkin tidak mencapai bentuk dan saiz yang direka, yang mempengaruhi kekuatan dan penampilan roda. Tekanan yang berlebihan akan menyebabkan kerosakan acuan dan pecah bahan, meningkatkan kos pengeluaran dan kadar sekerap. Oleh itu, apabila menentukan tekanan stamping, adalah perlu untuk secara menyeluruh mempertimbangkan faktor -faktor seperti ketebalan, kekerasan, dan jurang acuan bahan aloi aluminium. Tekanan stamping boleh diselaraskan secara beransur -ansur oleh percubaan mati untuk mencari nilai tekanan terbaik untuk memastikan kualiti bahagian dicap dan kehidupan mati.

Strok stamping merujuk kepada jarak antara pukulan dan mati dalam stamping mati, yang juga mempunyai kesan penting terhadap kualiti bahagian dicap. Sekiranya strok terlalu pendek, bahan tidak dapat mengalir sepenuhnya, yang boleh menyebabkan beberapa bahagian bahagian stamping gagal membentuk dan menyebabkan kekurangan bahan; Sekiranya strok terlalu lama, bahan akan mengalir secara berlebihan, mengakibatkan ketepatan dimensi yang dikurangkan dari bahagian stamping, dan juga ubah bentuk, retak dan masalah lain. Apabila stamping aluminium aloi aloi telefon bimbit, jika strok stamping terlalu pendek, sudut shell tidak boleh dibentuk; Sekiranya stroke stamping terlalu panjang, cangkang mungkin menjadi lebih nipis kerana peregangan yang berlebihan, yang mempengaruhi kekuatan dan penampilannya. Oleh itu, adalah perlu untuk menyesuaikan strok setem mengikut faktor seperti bentuk, saiz dan ketebalan bahan bahagian stamping supaya bahan itu dapat mengalir sepenuhnya dalam acuan dan mencapai kesan pembentukan yang ideal.

Dalam pengeluaran sebenar, beberapa teknologi dan kaedah canggih juga boleh digunakan untuk mengoptimumkan parameter peralatan stamping. Dengan menggunakan teknologi simulasi berangka, proses stamping disimulasikan dan dianalisis sebelum meramalkan kualiti bahagian dicap dan masalah yang mungkin, untuk menyesuaikan parameter peralatan stamping terlebih dahulu dan meningkatkan kecekapan kualiti dan pengeluaran bahagian dicap. Dengan pemantauan masa nyata pelbagai parameter dalam proses stamping, seperti tekanan, kelajuan, suhu, dan lain-lain, parameter peralatan stamping diselaraskan dalam masa mengikut data pemantauan untuk mencapai kawalan tepat proses setem.

V. Proses Stamping: Keajaiban Ketepatan Membentuk

(I) Gambaran keseluruhan proses stamping

Sebagai pautan teras pembentukan ketepatan bahagian aluminium, proses stamping adalah seperti simfoni yang disusun dengan teliti. Setiap langkah berkait rapat untuk memainkan pergerakan ketepatan sempurna bahagian aluminium. Dari penyediaan bahan mentah untuk memotong, mencatatkan dan pemprosesan berikutnya, setiap pautan mengandungi konotasi teknikal yang kaya dan keperluan operasi yang ketat. Mereka bekerjasama antara satu sama lain untuk bersama-sama membentuk bahagian-bahagian aluminium yang berkualiti tinggi dan berkualiti tinggi.

Penyediaan bahan mentah adalah asas proses stamping, dan kepentingannya jelas. Pada peringkat ini, lembaran aloi aluminium mesti terlebih dahulu diperiksa dengan ketat untuk memastikan bahan, ketebalan, kebosanan, dan lain -lain memenuhi keperluan reka bentuk. Melalui peralatan ujian profesional, seperti spektrometer, alat pengukur ketebalan, dan lain -lain, komposisi kimia dan ketebalan lembaran diuji dengan tepat untuk memastikan kestabilan kualiti lembaran. Semak kebosanan permukaan lembaran untuk mengelakkan mempengaruhi ketepatan bahagian stamping kerana permukaan yang tidak sekata lembaran. Lembaran aloi aluminium dibersihkan dan degreased untuk mengeluarkan minyak, kekotoran, dan lain -lain di permukaan untuk memastikan kualiti permukaan dan membentuk prestasi lembaran semasa proses stamping. Semasa proses pembersihan, agen pembersihan profesional dan peralatan pembersihan boleh digunakan untuk memastikan kesan pembersihan.

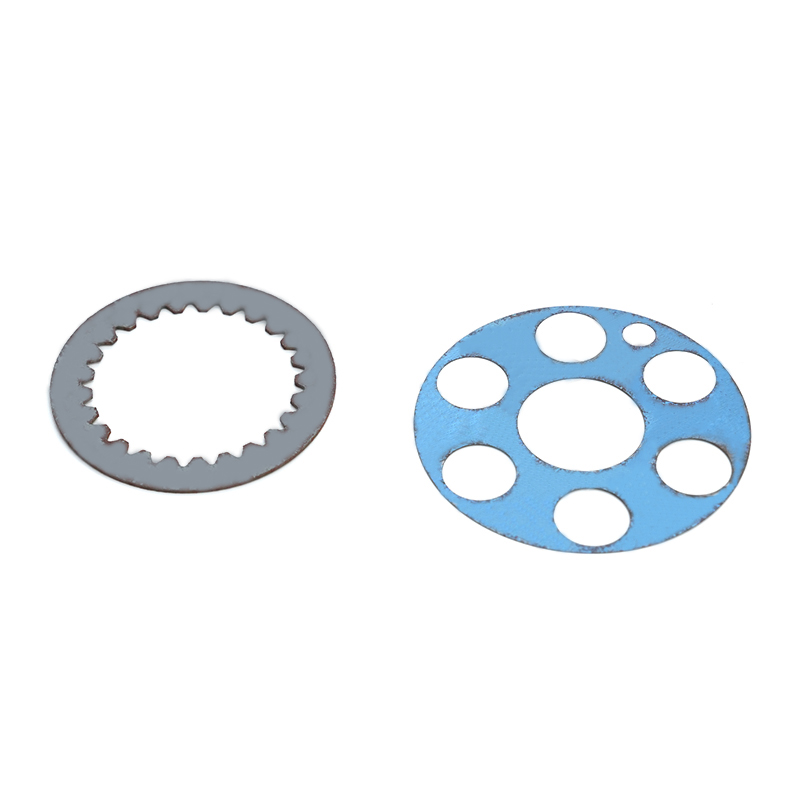

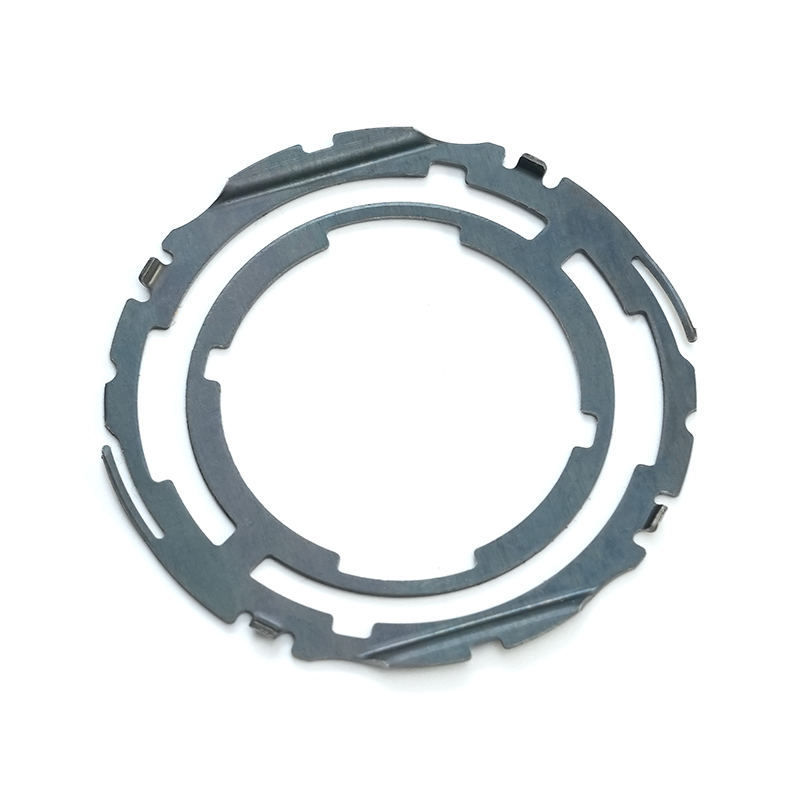

Blanking adalah untuk memotong lembaran aloi aluminium ke dalam saiz dan bentuk yang sesuai mengikut keperluan reka bentuk untuk menyediakan untuk stamping berikutnya. Kaedah kosong yang biasa termasuk ricih, menumbuk, pemotongan laser, dan lain -lain. Setiap kaedah mempunyai kelebihan dan kekurangan yang unik dan senario yang berkenaan. Shearing adalah kaedah kosong yang biasa digunakan. Ia mempunyai ciri -ciri kecekapan tinggi dan kos rendah. Ia sesuai untuk mengosongkan lembaran berbentuk sederhana dan bersaiz besar. Dalam pembuatan kereta, ricih sering digunakan untuk mengosongkan panel badan. Peralatan ricih yang besar digunakan untuk cepat memotong kepingan aloi aluminium ke dalam saiz yang diperlukan. Punching sesuai untuk mengosongkan kepingan dengan bentuk kompleks dan keperluan ketepatan dimensi yang tinggi. Ia boleh menumbuk kekosongan pelbagai bentuk melalui acuan. Dalam pembuatan peralatan elektronik, menumbuk adalah kaedah biasa untuk mengosongkan beberapa bahagian setem ketepatan kecil. Pemotongan laser mempunyai kelebihan ketepatan tinggi, kelajuan pemotongan cepat dan kualiti pemotongan yang baik. Ia sesuai untuk memotong plat dengan keperluan yang sangat tinggi untuk ketepatan dimensi dan kualiti permukaan, seperti pemotongan beberapa bahagian ketepatan dalam bidang aeroangkasa.

Stamping adalah langkah utama keseluruhan proses stamping. Ia secara tepat memproses aloi aluminium yang kosong ke dalam bentuk dan saiz yang diperlukan melalui sinergi peralatan stamping dan acuan. Semasa proses stamping, adalah perlu untuk memilih parameter proses stamping seperti kelajuan stamping, tekanan, strok, dan lain -lain mengikut faktor -faktor seperti bentuk, saiz, dan keperluan ketepatan bahagian stamping. Untuk bahagian stamping dengan bentuk kompleks, pelbagai setem, regangan, lenturan dan proses lain mungkin diperlukan untuk melengkapkan pembentukan bahagian stamping secara beransur -ansur. Semasa proses peregangan, nisbah peregangan dan kelajuan regangan harus dikawal untuk mengelakkan kecacatan seperti berkerut dan retak. Semasa proses lenturan, mengikut ciri -ciri bahan aloi aluminium dan keperluan radius lenturan, proses lenturan yang sesuai dan acuan harus dipilih untuk memastikan ketepatan sudut lentur dan saiz.

Pemprosesan seterusnya adalah pautan tambahan penting dalam proses stamping, yang dapat meningkatkan ketepatan dan kualiti bahagian stamping. Proses pemprosesan yang biasa termasuk deburring, meratakan, rawatan haba, dan lain -lain. Deburring adalah untuk menghilangkan burrs dan kilat dari permukaan bahagian dicap untuk meningkatkan kualiti permukaan dan keselamatan bahagian dicap. Pengisaran manual, deburring mekanikal, deburring elektrolitik dan kaedah lain boleh digunakan. Pilih kaedah deburring yang sesuai mengikut keperluan bentuk dan ketepatan bahagian dicap. Meratakan adalah untuk meratakan bahagian -bahagian yang dicap untuk menghapuskan ubah bentuk yang disebabkan oleh proses stamping dan meningkatkan ketepatan dan ketepatan dimensi bahagian dicap. Bagi sesetengah bahagian dicap dengan keperluan kebosanan yang tinggi, seperti tenggelam haba peralatan elektronik, meratakan adalah proses yang sangat diperlukan. Rawatan haba adalah untuk memperbaiki sifat -sifat mekanikal dan struktur dalaman bahagian dicap dengan pemanasan dan penyejukan bahagian dicap, dan meningkatkan kekuatan, kekerasan, ketangguhan dan sifat -sifat lain yang dicap. Dalam pembuatan kereta, beberapa roda aloi aluminium perlu dipanaskan dengan panas selepas stamping untuk meningkatkan kekuatan dan memakai rintangan roda.

(Ii), teknologi proses utama diturunkan

1. Pengoptimuman mendalam proses lukisan

Proses lukisan memainkan peranan penting dalam setem aluminium. Walau bagaimanapun, plat aluminium terdedah kepada keriput dan retak semasa proses lukisan, yang serius mempengaruhi kecekapan kualiti dan pengeluaran bahagian stamping. Untuk mencapai pengoptimuman proses lukisan yang mendalam dan mencegah keriput dan retak plat aluminium, perlu bermula dari pelbagai aspek dan mengambil beberapa langkah yang berkesan.

Mengoptimumkan susun atur tulang rusuk adalah salah satu cara penting untuk meningkatkan kualiti bahagian yang ditarik. Lukis tulang rusuk secara berkesan dapat mengawal aliran bahan dan meningkatkan rintangan makanan, dengan itu menghalang keriput. Apabila mengatur tulang rusuk cabutan, perlu untuk menentukan kedudukan, bentuk dan saiz tulang rusuk cabutan mengikut bentuk dan saiz bahagian stamping. Untuk bahagian stamping dengan bentuk yang kompleks, mungkin diperlukan untuk menetapkan tulang rusuk bentuk dan saiz yang berbeza di lokasi yang berbeza untuk mencapai kawalan aliran bahan yang tepat. Dalam lukisan mati bahagian penutup kereta, lukis tulang rusuk biasanya ditetapkan di sekitar mati. Dengan menyesuaikan ketinggian, lebar dan jarak tulang rusuk cabutan, kelajuan aliran dan arah bahan boleh dikawal, supaya bahan itu boleh cacat secara merata semasa proses lukisan untuk mengelakkan keriput. Terdapat juga banyak pilihan untuk bentuk tulang rusuk, seperti bulat, persegi, trapezoid, dan lain -lain. Bentuk yang berbeza mempunyai kesan yang berbeza pada aliran bahan, dan mereka perlu dipilih mengikut keadaan sebenar.

Melaraskan saiz dan pengedaran daya pemegang kosong juga merupakan langkah utama untuk mengelakkan keriput dan retak plat aluminium. Sekiranya daya pemegang kosong terlalu kecil, kedutan bahan tidak dapat ditindas dengan berkesan; Jika daya pemegang kosong terlalu besar, mudah untuk menyebabkan bahan pecah. Oleh itu, adalah perlu untuk menyesuaikan saiz dan pengedaran daya kosong dengan tepat mengikut faktor -faktor seperti prestasi bahan aloi aluminium, bentuk dan saiz bahagian stamping, dan lain -lain. Bagi sesetengah bahagian stamping yang besar dan kompleks, teknologi kawalan daya kosong yang berubah -ubah mungkin diperlukan, iaitu, dalam proses lukisan, saiz dan pengedaran daya kosong diselaraskan dalam masa nyata mengikut aliran dan ubah bentuk bahan untuk memastikan bahan itu dapat mengalir ke rongga acuan sama rata dan mengelakkan berkerut dan retak. Menggunakan teknologi simulasi berangka maju, saiz dan pengedaran daya kosong disimulasikan dan dianalisis sebelum lukisan, dan masalah yang mungkin berlaku semasa proses lukisan diramalkan, untuk mengoptimumkan parameter daya kosong terlebih dahulu dan meningkatkan kecekapan kualiti dan pengeluaran bahagian yang ditarik.

Reka bentuk yang munasabah dari jurang dan fillet acuan juga merupakan faktor penting dalam mencegah kedutan dan retak plat aluminium. Jika jurang acuan terlalu besar, bahan akan berehat semasa proses lukisan dan kedutan dengan mudah; Jika jurang acuan terlalu kecil, geseran antara bahan dan acuan akan meningkat, menyebabkan bahan pecah. Oleh itu, adalah perlu untuk merancang jurang acuan mengikut ketebalan dan prestasi bahan aloi aluminium untuk memastikan bahan itu dapat mengalir lancar semasa proses lukisan dan mengelakkan keriput dan retak. Radius fillet acuan juga mempunyai pengaruh yang besar terhadap aliran dan membentuk kualiti bahan. Terlalu kecil jejari fillet akan menyebabkan bahan menghadapi rintangan yang lebih besar semasa proses aliran, yang terdedah kepada kepekatan tekanan dan retak; Terlalu besar jejari fillet akan menyebabkan bahan mengalir secara berlebihan semasa proses lukisan dan kedutan dengan mudah. Oleh itu, adalah perlu untuk merancang radius fillet acuan mengikut bentuk dan saiz bahagian stamping supaya bahan itu dapat berubah secara merata semasa proses aliran untuk mengelakkan keriput dan retak.

2. Kawalan tepat pemangkasan dan menumbuk

Pemangkasan dan menumbuk adalah proses penting dalam pemprosesan bahagian stamping aluminium. Ketepatannya secara langsung memberi kesan kepada ketepatan dimensi, kualiti kelebihan dan prestasi keseluruhan bahagian stamping. Untuk mencapai kawalan tepat pemangkasan dan menumbuk dan mengurangkan kejadian kecacatan seperti burrs dan ubah bentuk, perlu bermula dari reka bentuk acuan, pelarasan parameter proses dan kawalan proses pemprosesan.

Ketepatan acuan adalah kunci untuk memastikan kualiti pemangkasan dan menumbuk. Dalam peringkat reka bentuk acuan, konsep dan teknologi reka bentuk canggih harus digunakan untuk memastikan acuan mempunyai struktur yang munasabah, kekuatan yang mencukupi dan ketepatan yang tinggi. Untuk canggih pemangkasan pemotongan, teknologi pemprosesan ketepatan tinggi harus digunakan, seperti pemotongan dawai perlahan, pemesinan percikan elektrik, dan lain-lain, untuk memastikan ketajaman dan ketepatan dimensi canggih. Haus canggih akan membawa kepada penurunan kualiti pemangkasan, burrs dan ubah bentuk, jadi perlu memilih bahan acuan dengan rintangan haus yang baik, dan secara munasabah merancang proses rawatan haba acuan untuk meningkatkan kekerasan dan memakai rintangan acuan. Dalam proses pembuatan acuan, ketepatan pemprosesan mesti dikawal dengan ketat untuk memastikan ketepatan yang sepadan antara pelbagai bahagian acuan memenuhi keperluan reka bentuk. Peralatan pemprosesan ketepatan tinggi dan instrumen ujian digunakan untuk memantau dan mengawal proses pemprosesan acuan dalam masa nyata, dan kesilapan pemprosesan ditemui dan diperbetulkan dalam masa untuk memastikan kualiti acuan.

Pelarasan parameter proses juga mempunyai pengaruh penting terhadap kualiti pemangkasan menumbuk. Kelajuan menumbuk adalah parameter proses utama. Sekiranya kelajuan menumbuk terlalu cepat, bahan itu akan dikenakan daya impak yang besar semasa proses menumbuk, dan burrs dan ubah bentuk mudah dihasilkan; Sekiranya kelajuan menumbuk terlalu perlahan, ia akan menjejaskan kecekapan pengeluaran. Oleh itu, adalah perlu untuk memilih kelajuan menumbuk mengikut faktor -faktor seperti prestasi dan ketebalan bahan aloi aluminium dan bentuk dan saiz bahagian stamping. Apabila menumbuk lembaran aloi aluminium yang lebih nipis, kelajuan menumbuk dapat meningkat dengan sewajarnya; Apabila menumbuk lembaran tebal, kelajuan menumbuk perlu dikurangkan untuk memastikan kualiti menumbuk. Jurang menumbuk juga merupakan parameter proses penting. Sekiranya jurang menumbuk terlalu besar, kualiti kelebihan selepas pemangkasan dan menumbuk akan menjadi miskin dan burrs besar akan dihasilkan; Sekiranya jurang menumbuk terlalu kecil, memakai acuan akan meningkat dan juga merosakkan acuan. Oleh itu, adalah perlu untuk menyesuaikan jurang menumbuk dengan tepat mengikut ketebalan dan prestasi bahan aloi aluminium untuk mendapatkan kualiti pemangkasan dan menumbuk yang baik.

Semasa pemprosesan, kawalan kualiti ketat pemangkasan dan menumbuk juga diperlukan. Acuan harus diperiksa dan dikekalkan secara teratur untuk segera mengesan dan menangani masalah seperti memakai acuan dan ubah bentuk. Semasa proses pengeluaran, bahagian stamping selepas pemangkasan dan menumbuk perlu diperiksa dalam masa nyata. Dengan mengukur ketepatan dimensi, kualiti kelebihan dan penunjuk lain bahagian stamping, masalah yang berlaku semasa proses pemprosesan dapat ditemui dan diperbetulkan dengan segera. Peralatan ujian automatik lanjutan, seperti instrumen pengukur tiga koordinat dan sistem pemeriksaan visual, boleh digunakan untuk mengesan bahagian-bahagian setem dan tepat untuk meningkatkan kecekapan dan ketepatan pengesanan. Adalah perlu untuk mengukuhkan latihan dan pengurusan pengendali, meningkatkan tahap teknikal dan kesedaran kualiti pengendali, memastikan pengendali dapat beroperasi dengan ketat mengikut prosedur operasi, dan memastikan kualiti pemangkasan dan menumbuk.

3. berkesan mengatasi masalah pemulihan

Springback adalah masalah yang biasa dan berduri dalam pengeluaran bahagian aloi aluminium. Ia serius mempengaruhi ketepatan dimensi dan ketepatan bentuk bahagian stamping, menyebabkan masalah besar untuk pengeluaran. Untuk mengatasi masalah pemulihan secara berkesan, adalah perlu untuk menganalisis penyebab springback dan mengambil langkah -langkah yang disasarkan untuk mengawalnya.

Modulus elastik bahan aloi aluminium adalah rendah, yang merupakan salah satu sebab utama untuk springback bahagian stamping. Modulus elastik adalah penunjuk keupayaan bahan untuk menahan ubah bentuk elastik. Semakin rendah modulus elastik, semakin kuat keupayaan bahan untuk memulihkan ubah bentuk elastik selepas memunggah, yang membawa kepada peningkatan springback bahagian stamping. Modulus aloi aluminium elastik hanya kira-kira satu pertiga daripada keluli, jadi ia lebih cenderung untuk pulih semasa proses stamping. Ciri -ciri mekanikal seperti kekuatan hasil dan indeks pengerasan bahan juga akan menjejaskan springback. Semakin tinggi kekuatan hasil, semakin besar tekanan yang perlu ditanggung oleh bahan semasa proses ubah bentuk plastik, dan semakin jelas kecenderungan springback setelah memunggah; Semakin besar indeks pengerasan, semakin serius fenomena pengerasan kerja bahan semasa proses ubah bentuk plastik, dan semakin besar jumlah springback.

Parameter proses stamping juga mempunyai pengaruh penting pada springback. Radius lenturan adalah parameter proses utama. Semakin kecil jejari lentur, semakin besar tahap ubah bentuk bahan semasa proses lenturan, dan semakin besar jumlah springback. Apabila jejari lentur kurang daripada radius lenturan minimum bahan, bahan terdedah kepada retak, dan jumlah springback juga akan meningkat dengan ketara. Parameter seperti kelajuan stamping dan tekanan juga akan menjejaskan springback. Sekiranya kelajuan stamping terlalu cepat, bahan tidak akan mempunyai masa untuk mengubah bentuk sepenuhnya semasa proses stamping, dan jumlah springback akan meningkat selepas memunggah; Sekiranya tekanan terlalu tinggi, bahan itu akan menjadi lebih teruk dalam acuan, dan ia juga mudah untuk menghasilkan springback yang besar selepas memunggah.

Struktur dan reka bentuk acuan juga mempunyai pengaruh penting pada springback. Sekiranya jurang mati terlalu besar, bahan itu tidak akan dihalang secara berkesan semasa proses stamping, dan mudah untuk pulih; Jika jejari sudut mati terlalu kecil, bahan akan tertakluk kepada rintangan yang lebih besar semasa proses aliran, mengakibatkan kepekatan tekanan, dengan itu meningkatkan jumlah pemulihan. Kekasaran permukaan mati, kaedah demould dan faktor lain juga akan menjejaskan pemulihan. A mati dengan kekasaran permukaan yang besar akan meningkatkan geseran antara bahan dan mati, menyebabkan bahan itu pulih semasa demoulding; Kaedah -kaedah yang tidak munasabah, seperti demoulding paksa, juga terdedah untuk menyebabkan bahagian -bahagian setem untuk pulih semasa proses demoulding.

Untuk mengawal pemulihan, kaedah pampasan mati boleh digunakan. Melalui pengukuran dan analisis yang tepat dari springback bahagian -bahagian stamping, permukaan mati dibalikkan terlebih dahulu semasa reka bentuk mati, supaya bahagian -bahagian stamping dapat mencapai saiz dan bentuk reka bentuk selepas pemulihan. Menggunakan teknologi simulasi berangka, proses stamping disimulasikan dan dianalisis dalam peringkat reka bentuk mati untuk meramalkan springback bahagian stamping, dengan itu menentukan jumlah pampasan mati. Menurut springback bahagian stamping dalam pengeluaran sebenar, mati diselaraskan dan dioptimumkan dalam masa nyata untuk meningkatkan lagi ketepatan pampasan mati.

Mengoptimumkan parameter proses stamping juga merupakan langkah penting untuk mengawal springback. Secara munasabah menyesuaikan parameter seperti jejari lentur, kelajuan stamping, dan tekanan supaya bahan itu dapat berubah secara merata semasa proses stamping dan mengurangkan kejadian springback. Dengan sewajarnya meningkatkan jejari lenturan, mengurangkan kelajuan stamping, dan mengawal tekanan dengan berkesan dapat mengurangkan jumlah springback. Menggunakan proses stamping multi-pass untuk melengkapkan secara beransur-ansur pembentukan bahagian dicap juga boleh mengurangkan tahap ubah bentuk bahan dan mengurangkan springback.

Mengguna pakai proses ortopedik adalah salah satu cara yang berkesan untuk menyelesaikan masalah springback. Untuk bahagian stamping dengan sejumlah besar springback, proses ortopedik boleh digunakan untuk membetulkannya selepas stamping untuk mencapai saiz dan bentuk yang diperlukan oleh reka bentuk. Proses ortopedik biasa termasuk ortopedik mekanikal dan ortopedik terma. Ortopedik mekanikal adalah untuk membetulkan bahagian stamping dengan menggunakan daya luaran, seperti menggunakan tekanan, pelurus dan peralatan lain untuk meratakan dan meluruskan bahagian stamping; Ortopedik termal adalah menggunakan keupayaan ubah bentuk plastik bahan pada suhu tinggi untuk membetulkan bahagian stamping selepas pemanasan, seperti menggunakan ortopedik menekan panas dan ortopedik penuaan haba.

(Iii) Rawatan Permukaan: Memberi Bahagian Stamping Pesona Baru

1. Anodizing: Meningkatkan Perlindungan dan Kecantikan

Sebagai cara penting rawatan permukaan untuk bahagian stamping aluminium, proses anodizing adalah seperti meletakkan kot pepejal dan cantik di bahagian stamping. Ia bukan sahaja dapat meningkatkan prestasi perlindungan bahagian stamping, tetapi juga menambah estetika yang unik kepada mereka, menjadikannya menonjol dari banyak produk.

Prinsip anodisasi adalah berdasarkan proses elektrokimia. Apabila bahagian stamping aluminium diletakkan dalam elektrolit tertentu sebagai anod dan arus langsung digunakan, tindak balas pengoksidaan akan berlaku pada permukaan aluminium untuk membentuk filem aluminium oksida. Dalam proses ini, kation dalam elektron electrolyte mendapat permukaan anod dan menggabungkan dengan atom aluminium untuk membentuk aluminium oksida. Semasa proses anodisasi, kedua -dua proses pembubaran logam dan pembentukan filem oksida dijalankan secara serentak. Reaksi pengoksidaan pada permukaan logam akan menyebabkan ion aluminium dibubarkan ke dalam elektrolit. Ini adalah tindak balas sampingan yang tidak dapat dielakkan dalam proses anodisasi, yang akan menyebabkan kehilangan bahan logam dan perubahan bentuk. Sejajar dengan pembubaran logam adalah pembentukan filem oksida. Reaksi pengoksidaan pada permukaan logam akan menyebabkan aluminium digabungkan dengan oksigen dalam elektrolit untuk membentuk lapisan aluminium oksida yang stabil. Filem oksida ini mempunyai struktur microporous, dan ketebalannya, warna dan sifat fizikal dan kimia lain boleh dikawal dengan menyesuaikan faktor seperti larutan elektrolit, ketumpatan semasa, suhu, dan masa.

Aliran proses anodizing agak rumit, dan parameter proses setiap pautan perlu dikawal ketat untuk memastikan kualiti dan prestasi filem oksida. Pretreatment adalah langkah pertama anodizing, dan tujuannya adalah untuk membersihkan dan menyediakan permukaan aloi aluminium untuk meletakkan asas yang baik untuk rawatan anodizing berikutnya. Pretreatment biasanya termasuk proses seperti degreasing, basuh alkali dan peneutralan. Degreasing adalah untuk menghilangkan minyak dan kekotoran di permukaan bahagian stamping aluminium. Pembersihan pelarut organik, pembersihan ejen degreasing alkali dan kaedah lain boleh digunakan untuk memastikan tiada sisa gris di permukaan. Mencuci alkali adalah untuk menghapuskan filem oksida semulajadi dan kekotoran lain di permukaan, meningkatkan aktiviti permukaan, dan menjadikan reaksi pengoksidaan berikutnya lebih seragam. Neutralisasi adalah untuk meneutralkan bahan alkali yang tinggal selepas mencuci alkali untuk mencegah kesan ke atas proses berikutnya.

Rawatan anodizing adalah pautan teras keseluruhan proses. Pada peringkat ini, aloi aluminium diletakkan dalam larutan elektrolit dan arus elektrik digunakan untuk membentuk filem oksida di permukaannya. Penyelesaian elektrolit biasa termasuk asid sulfurik, asid kromik, asid oksalik, dan lain -lain. Penyelesaian elektrolit yang berbeza akan mempunyai kesan yang berbeza terhadap prestasi filem oksida. Anodizing asid sulfurik adalah kaedah yang paling banyak digunakan. Ia boleh menghasilkan filem oksida ketebalan sederhana (0.00007 "hingga 0.001" atau 1.8 μm hingga 25 μm), yang mempunyai kekerasan yang baik, rintangan memakai dan rintangan kakisan. Dalam proses anodizing asid sulfurik, parameter seperti ketumpatan semasa, suhu dan masa perlu dikawal. Jika ketumpatan semasa terlalu besar, filem oksida akan tumbuh terlalu cepat, kualiti filem akan menurun, dan kecacatan seperti kelonggaran dan keliangan akan muncul; Jika ketumpatan semasa terlalu kecil, filem oksida akan tumbuh perlahan -lahan dan kecekapan pengeluaran akan menjadi rendah. Jika suhu terlalu tinggi, filem oksida akan dibubarkan lebih cepat, mengakibatkan ketebalan filem yang tidak sekata; Sekiranya suhu terlalu rendah, kekerasan dan rintangan memakai filem oksida akan dikurangkan. Sekiranya masa terlalu panjang, filem oksida akan terlalu tebal, mengakibatkan peningkatan kelembutan filem dan retak yang mudah; Sekiranya masa terlalu pendek, ketebalan filem oksida tidak mencukupi dan tidak dapat memenuhi keperluan perlindungan dan kecantikan.

Pewarna elektrolitik adalah pautan tambahan penting dalam proses anodizing. Ia boleh menjadikan filem oksida mendapatkan pelbagai warna dan corak, dan pada masa yang sama meningkatkan prestasi pengedap, rintangan kakisan dan rintangan cuaca lapisan filem. Terdapat banyak kaedah pewarna elektrolitik, seperti pewarna sistem nikel sulfat, pewarna sistem garam timah, dan lain -lain dalam pewarna sistem nikel sulfat, dengan mengawal komposisi, nilai pH, suhu dan ketumpatan semasa elektrolit, Tujuannya adalah untuk memastikan bahawa produk aloi aluminium mempunyai rintangan kakisan yang baik, rintangan cuaca dan rintangan haus, untuk mendapatkan prestasi jangka panjang. Kaedah rawatan pengedap yang biasa digunakan termasuk pengedap haba (pengedap air mendidih dan pengedap stim tekanan tinggi), pengedap sejuk, pengedap suhu sederhana dan pengedap organik. Pengedap haba adalah untuk meletakkan bahagian-bahagian stamping aluminium anodized ke dalam air mendidih atau stim tekanan tinggi untuk menutup micropores filem oksida dan meningkatkan rintangan kakisan dan rintangan memakai filem. Pengedap sejuk menggunakan agen kimia untuk menutup filem oksida pada suhu bilik, yang mempunyai kelebihan operasi mudah dan penjimatan tenaga.

Prestasi perlindungan dan estetika stamping aluminium anodized telah meningkat dengan ketara. Kekerasan dan rintangan haus filem oksida sangat bertambah baik, yang secara efektif dapat menahan geseran luaran dan memakai dan memperluaskan hayat perkhidmatan. Filem oksida mempunyai rintangan kakisan yang baik, yang dapat menghalang stamping aluminium daripada berkarat dalam persekitaran lembap, berasid dan alkali dan melindungi logam asas dari hakisan. Anodizing juga boleh memberikan stamping aluminium pelbagai warna dan kesan gloss yang indah untuk memenuhi keperluan estetik pelanggan yang berbeza dan meningkatkan nilai tambah produk. Dalam bidang hiasan seni bina, pintu aloi aluminium anodized dan tingkap bukan sahaja mempunyai prestasi perlindungan yang sangat baik, tetapi juga menambah kecantikan dan fesyen ke bangunan; Dalam bidang peralatan elektronik, casing aluminium anodized tidak hanya dapat melindungi komponen elektronik dalaman, tetapi juga meningkatkan penampilan dan tekstur produk dan meningkatkan daya saing pasaran produk.

2. Sandblasting: Membuat tekstur yang unik

Sandblasting adalah proses yang menggunakan jet kasar berkelajuan tinggi untuk merawat permukaan aluminium stampings. Ia seperti artis solek ajaib yang boleh memberikan stamping aluminium tekstur permukaan yang unik, sambil meningkatkan kebersihan permukaan dan kekasarannya, menambah daya tarikan yang berbeza kepada produk.

Prinsip sandblasting adalah menggunakan udara termampat atau aliran air tekanan tinggi sebagai sumber kuasa untuk menyembur abrasive (seperti pasir kuarza, pasir corundum, manik kaca, dan lain-lain) ke permukaan aluminium stampings pada kelajuan tinggi, sehingga abrasives bertabrakan dan gosokkan. morfologi mikroskopik. Dalam proses ini, kesan dan geseran abrasive akan menyebabkan lubang -lubang kecil dan calar pada permukaan aluminium stampings. Perubahan dalam mikrostruktur ini akan menyebabkan permukaan membentangkan tekstur dan kesan gloss yang berbeza. Sandblasting secara berkesan boleh mengeluarkan kesan minyak, kekotoran dan filem oksida semulajadi di permukaan aluminium stampings, menjadikan permukaan lebih lancar.

Vi. Kawalan Kualiti: Mengejar kecacatan sifar

(I) Pemeriksaan kualiti pelbagai dimensi

Dalam proses pengeluaran aluminium stampings, pemeriksaan kualiti adalah seperti penjaga pintu yang ketat, menggunakan pelbagai cara untuk menjalankan pemeriksaan semua pusingan stampings untuk memastikan setiap stamping memenuhi piawaian berkualiti tinggi dan mencapai matlamat kecacatan sifar. Kaedah pemeriksaan kualiti yang biasa digunakan meliputi pelbagai dimensi seperti pengukuran dimensi, pemeriksaan penampilan, ujian sifat mekanik, analisis metallographic, dan lain -lain. Mereka bekerjasama antara satu sama lain untuk melindungi kualiti stamping aluminium.

Pengukuran dimensi adalah salah satu pautan yang paling asas dan penting dalam pemeriksaan kualiti. Ia secara langsung berkaitan dengan sama ada stamping boleh memenuhi keperluan reka bentuk dan ketepatan pemasangan. Dalam pengukuran dimensi aluminium stampings, mesin pengukur koordinat tiga dimensi telah menjadi alat pilihan dengan fungsi pengukuran yang tinggi dan kuat. Mesin pengukur koordinat tiga dimensi boleh mengukur dengan tepat pelbagai parameter dimensi seperti panjang, lebar, ketinggian, aperture, ralat bentuk, dan lain-lain bahagian stamping dengan menggerakkan siasatan pada tiga paksi koordinat serentak yang saling berserenjang. Dalam pengeluaran bahagian stamping aluminium untuk silinder enjin kereta, mesin pengukur koordinat tiga dimensi dapat mengukur diameter, ketepatan kedudukan, kebosanan, dan lain-lain setiap lubang badan silinder untuk memastikan ketepatan dimensi badan silinder memenuhi keperluan pemasangan enjin. Ketepatan pengukurannya biasanya boleh mencapai tahap mikron, yang dapat memenuhi keperluan pengukuran bahagian stamping aluminium ketepatan tinggi. Sebagai tambahan kepada mesin pengukur koordinat tiga dimensi, mesin pengukur laser juga memainkan peranan penting dalam pengukuran dimensi. Mesin pengukuran laser menggunakan prinsip refleksi rasuk laser untuk mengukur saiz dan bentuk bahagian stamping dengan cepat dan tidak padat. Ia mempunyai kelebihan kelajuan pengukuran cepat, ketepatan yang tinggi, dan operasi yang mudah. Dalam bidang aeroangkasa, bagi sesetengah bahagian aluminium stamping dengan bentuk kompleks dan keperluan ketepatan dimensi yang sangat tinggi, mesin pengukur laser dapat merealisasikan pengukuran dan analisis cepat bentuk tiga dimensi mereka, dan memberikan sokongan data yang tepat untuk kawalan kualiti produk.

Pemeriksaan penampilan adalah bahagian pemeriksaan kualiti yang sangat diperlukan. Ia digunakan terutamanya untuk mengesan sama ada terdapat kecacatan seperti retak, calar, kedutan, ubah bentuk, dan lain -lain di permukaan bahagian stamping. Kecacatan ini bukan sahaja akan menjejaskan kualiti penampilan bahagian stamping, tetapi juga mungkin mempunyai kesan yang serius terhadap prestasi dan hayat perkhidmatan mereka. Dalam pemeriksaan penampilan, pemeriksaan visual adalah salah satu kaedah yang paling biasa digunakan. Inspektor secara langsung memerhatikan permukaan bahagian stamping dengan mata telanjang mereka, dan mencari kecacatan permukaan dengan pengalaman kaya mereka dan pemerhatian yang berminat. Bagi sesetengah kecacatan halus yang sukar diperhatikan secara langsung dengan mata kasar, mereka boleh diperiksa dengan bantuan cermin mata, mikroskop dan alat lain. Dalam pengeluaran bahagian stamping aluminium untuk perumahan peralatan elektronik, pemeriksa akan teliti memerhatikan sama ada terdapat calar, calar dan kecacatan lain di permukaan perumahan, kerana kecacatan ini secara langsung akan menjejaskan penampilan dan daya saing pasaran produk. Pemeriksaan minyak dan pemeriksaan sentuhan juga digunakan dalam pemeriksaan penampilan. Penggilap minyak boleh mengeluarkan skala oksida dan protrusion kecil di permukaan bahagian stamping, menjadikan kecacatan permukaan lebih jelas dan mudah diperiksa. Pemeriksaan sentuhan adalah bahawa pemeriksa memakai sarung tangan dan menyentuh permukaan bahagian stamping dengan tangannya untuk merasakan kebosanan dan kelancaran permukaan, untuk mencari kecacatan permukaan seperti calar dan kedutan. Dalam pengeluaran bahagian stamping aluminium untuk penutup badan kereta, pemeriksaan sentuh adalah kaedah pemeriksaan penampilan penting yang dapat mencari kecacatan halus pada permukaan penutup.

Ujian harta mekanikal adalah salah satu cara utama untuk menilai kualiti stamping aluminium. Ia digunakan terutamanya untuk mengesan penunjuk harta mekanikal seperti kekuatan, kekerasan, ketangguhan, dan prestasi keletihan stampings. Petunjuk ini secara langsung berkaitan dengan kebolehpercayaan dan keselamatan stampings dalam penggunaan sebenar. Ujian tegangan adalah salah satu kaedah yang paling biasa digunakan dalam ujian harta mekanikal. Dengan menggunakan ketegangan paksi pada stamping, lengkung strain-strain semasa proses peregangan diukur untuk mendapatkan petunjuk harta mekanikal seperti kekuatan hasil, kekuatan tegangan, dan pemanjangan stamping. Dalam pengeluaran stamping aluminium untuk bahagian automotif, ujian tegangan boleh digunakan untuk mengesan kekuatan dan keplastikan bahagian untuk memastikan bahawa mereka tidak akan memecahkan atau mengubahsuai secara berlebihan apabila tertakluk kepada daya luaran. Ujian kekerasan menilai kekerasan stampings dengan mengukur keupayaan permukaan stamping untuk menahan lekukan. Kaedah ujian kekerasan yang biasa digunakan termasuk ujian kekerasan Rockwell, ujian kekerasan Brinell, ujian kekerasan Vickers, dan lain -lain. Kaedah ujian yang berbeza sesuai untuk bahan dan kekerasan yang berlainan. Dalam bidang aeroangkasa, untuk beberapa stamping aluminium yang perlu menahan tekanan yang tinggi, ujian kekerasan boleh digunakan untuk mengesan kekerasan permukaan mereka untuk memastikan bahawa mereka mempunyai rintangan haus yang baik dan rintangan keletihan semasa digunakan. Ujian kesan digunakan untuk mengesan ketangguhan bahagian stamping di bawah beban kesan. Ketangguhan dinilai dengan mengukur kerja penyerapan impak bahagian stamping dalam ujian impak. Dalam pengeluaran beberapa bahagian stamping aluminium yang perlu menahan beban impak, seperti kurungan beg udara kereta, bahagian struktur aeroangkasa, dan lain -lain, ujian impak adalah kaedah ujian harta mekanikal yang sangat diperlukan.

Analisis metallographic adalah kaedah pengesanan yang sangat memahami struktur dalaman dan prestasi bahagian stamping aluminium. Ia boleh mendedahkan ciri -ciri mikrostruktur bahan, seperti saiz bijian, keadaan sempadan bijian, komposisi fasa, dan lain -lain, dengan mengamati dan menganalisis struktur metallographic bahagian stamping, untuk menilai kualiti dan prestasi bahagian stamping. Proses analisis metallographic termasuk persampelan, inlaying, pengisaran, penggilap, kakisan dan langkah -langkah lain. Pertama, pilih sampel wakil dari bahagian stamping, dan kemudian masukkan sampel dalam bahan yang sesuai untuk pemprosesan dan pemerhatian berikutnya. Kemudian, gulung dan menggilap sampel bertatahkan untuk membuat permukaan mereka selesai cermin. Akhirnya, gunakan agen -agen menghakis yang sesuai untuk menghancurkan permukaan sampel untuk membuat struktur metallographic muncul, untuk memudahkan pemerhatian dan analisis di bawah mikroskop. Dalam pengeluaran bahagian stamping aluminium untuk roda aloi aluminium, analisis metallographic boleh digunakan untuk mengesan saiz bijian dan pengedaran hab roda, dan menilai kualiti pemutus dan kesan rawatan haba. Melalui analisis metallographic, dapat dijumpai sama ada terdapat kecacatan seperti liang, pengecutan, kemasukan, dan lain -lain di dalam hab roda, serta sama ada biji -bijian adalah kasar dan tidak sekata, untuk mengambil langkah tepat pada masanya untuk meningkatkan dan meningkatkan kualiti dan prestasi hab roda.

(Ii) analisis kecacatan dan strategi peningkatan

Dalam proses pengeluaran bahagian stamping aluminium, walaupun terdapat beberapa langkah kawalan kualiti yang ketat, pelbagai kecacatan seperti retak, kedutan, ubah bentuk, calar permukaan, dan lain -lain mungkin masih berlaku. Kecacatan ini bukan sahaja akan menjejaskan kualiti dan prestasi bahagian stamping, tetapi juga boleh menyebabkan pemotongan produk dan meningkatkan kos pengeluaran. Oleh itu, analisis mendalam mengenai penyebab kecacatan ini dan cadangan pencegahan dan langkah penambahbaikan yang sepadan adalah sangat penting untuk meningkatkan kecekapan kualiti dan pengeluaran bahagian aluminium.

Retak adalah salah satu kecacatan yang lebih biasa dan serius dalam bahagian aluminium. Mereka akan mengurangkan kekuatan dan kebolehpercayaan bahagian stamping, dan juga menyebabkan produk itu pecah semasa digunakan. Penyebab utama retak termasuk kecacatan dalam bahan itu sendiri, parameter proses stamping yang tidak munasabah, dan masalah reka bentuk dan pembuatan acuan. Kekotoran, liang, pemisahan dan kecacatan lain dalam bahan aloi aluminium akan mengurangkan kekuatan dan keplastikan bahan, menjadikannya mudah untuk mencatatkan bahagian -bahagian untuk retak apabila tertakluk. Dalam sesetengah plat aloi aluminium, jika terdapat lebih banyak zarah -zarah kekotoran, zarah -zarah kekotoran ini akan menjadi titik permulaan retak. Semasa proses stamping, kerana tekanan tertumpu, retak akan secara beransur -ansur membentuk zarah -zarah kekotoran dan berkembang ke kawasan sekitarnya. Parameter proses stamping yang tidak munasabah, seperti jurang kosong yang terlalu kecil, pekali lukisan yang terlalu kecil, dan kelajuan stamping terlalu cepat, juga boleh menyebabkan retak di bahagian stamping. Jika jurang kosong terlalu kecil, daya kosong akan meningkat, dan tekanan ricih pada bahan semasa proses kosong akan menjadi terlalu besar, yang mudah retak; Jika pekali lukisan terlalu kecil, tahap ubah bentuk bahan semasa proses lukisan akan terlalu besar, melebihi had plastik bahan, sehingga menyebabkan retak; Sekiranya kelajuan stamping terlalu cepat, bahan tidak akan mempunyai masa yang cukup untuk mengubah bentuk sepenuhnya semasa proses stamping, mengakibatkan kepekatan tekanan, yang juga mudah menyebabkan keretakan. Masalah dalam reka bentuk dan pembuatan acuan, seperti radius fillet acuan yang terlalu kecil, kekasaran permukaan acuan yang besar, struktur acuan yang tidak munasabah, dan lain -lain, juga boleh menyebabkan retak di bahagian stamping. Radius fillet acuan yang terlalu kecil akan meningkatkan rintangan bahan semasa proses aliran, mengakibatkan kepekatan tekanan, yang mudah menyebabkan retak; Kekasaran permukaan acuan besar akan meningkatkan geseran antara bahan dan acuan, menyebabkan tekanan yang tidak sekata pada bahan semasa proses stamping, sehingga menyebabkan retak; Struktur acuan yang tidak munasabah, seperti ketegangan acuan yang tidak mencukupi dan ketepatan panduan yang lemah, akan menyebabkan acuan berubah semasa proses stamping, menyebabkan daya yang tidak sekata pada bahagian dan retak stamping.

Untuk mencegah dan meningkatkan kecacatan retak, kita mesti terlebih dahulu mengawal kualiti bahan aloi aluminium, mengukuhkan pemeriksaan dan pemeriksaan bahan mentah, memastikan komposisi kimia dan struktur organisasi bahan memenuhi keperluan, dan mengurangkan kecacatan di dalam bahan. Analisis komposisi kimia dan pemeriksaan metallographic dijalankan pada setiap kumpulan plat aloi aluminium untuk memastikan bahawa kandungan kekotoran dalam bahan itu berada dalam julat yang dibenarkan, saiz bijian adalah seragam, dan tidak ada fenomena pemisahan yang jelas. Secara munasabah menyesuaikan parameter proses setem, mengoptimumkan jurang kosong, melukis pekali, kelajuan stamping dan parameter lain mengikut ciri -ciri bahan aloi aluminium dan bentuk dan saiz bahagian stamping, supaya bahan itu boleh cacat secara merata semasa proses stamping untuk mengelakkan kepekatan tekanan. Melalui eksperimen dan analisis simulasi, tentukan jurang kosong yang optimum dan pekali lukisan untuk memastikan bahawa bahagian stamping tidak akan menghasilkan retak semasa proses kosong dan lukisan. Ia juga perlu untuk mengoptimumkan reka bentuk dan proses pembuatan acuan, meningkatkan jejari acuan acuan, mengurangkan kekasaran permukaan acuan, merangka struktur acuan yang munasabah, meningkatkan ketegaran acuan dan membimbing ketepatan, supaya acuan dapat berfungsi dengan stabil semasa proses stamping dan mengurangkan kepekatan tekanan dari bahagian -bahagian stamping. Dalam peringkat reka bentuk acuan, gunakan perisian reka bentuk lanjutan untuk analisis simulasi untuk mengoptimumkan struktur dan parameter acuan; Dalam proses pembuatan acuan, gunakan peralatan dan proses pemprosesan ketepatan tinggi untuk memastikan ketepatan dimensi dan kualiti permukaan acuan.