I. Bahagian Stamping Metal: Asas Pembuatan Perindustrian

Dalam landskap besar industri moden, bahagian stamping logam adalah seperti asas yang sangat diperlukan, dengan tegas menyokong pembangunan banyak industri. Dari kereta yang kami gunakan untuk perjalanan harian ke pelbagai peralatan elektrik di rumah; Dari produk elektronik di atas meja ke komponen logam di tapak pembinaan, bahagian stamping logam ada di mana -mana. Dengan kelebihannya yang unik dan kebolehgunaan yang luas, mereka sangat terintegrasi ke dalam setiap aspek pengeluaran manusia dan kehidupan.

Industri pembuatan kereta adalah salah satu bidang aplikasi penting bagi bahagian stamping logam. Kelahiran kereta memerlukan beratus -ratus atau ribuan bahagian stamping logam untuk bekerjasama. Cangkang badan, bingkai pintu, dan pelbagai bahagian enjin kebanyakannya dibuat oleh teknologi stamping logam. Bahagian stamping ini bukan sahaja memberikan kereta struktur yang kukuh dan memastikan keselamatan semasa memandu, tetapi juga menentukan penampilan dan prestasi aerodinamik kereta ke tahap tertentu. Mengambil badan kereta sebagai contoh, permukaan melengkung yang kompleks dan keperluan saiz yang tepat hanya dapat dicapai melalui teknologi stamping logam maju. Lebih-lebih lagi, apabila industri automotif mengejar ringan dan penjimatan tenaga menjadi lebih kuat dan lebih kuat, bahagian stamping logam sentiasa berinovasi dalam pemilihan bahan dan reka bentuk proses, berusaha untuk mengurangkan berat badan dan penggunaan tenaga sambil memastikan kekuatan.

Dalam industri elektronik, bahagian stamping logam juga memainkan peranan penting. Dalam produk elektronik seperti telefon bimbit, komputer, dan tablet, sebilangan besar bahagian logam, seperti cengkerang, kurungan dalaman, penyambung, dan lain -lain, adalah karya -karya stamping logam. Bahagian stamping ini perlu mempunyai ketepatan tinggi dan kekonduksian yang baik dan ketahanan kakisan untuk memenuhi keperluan ketat produk elektronik untuk prestasi dan kebolehpercayaan. Sebagai contoh, cangkang logam telefon bimbit bukan sahaja nipis dan cantik, tetapi juga dapat melindungi gangguan elektromagnetik dan melindungi litar dalaman; Tenggelam haba komputer perlu dihasilkan melalui proses stamping untuk mewujudkan struktur sirip yang kompleks untuk meningkatkan kecekapan pelesapan haba.

Industri perkakas rumah juga merupakan pasaran penting untuk bahagian stamping logam. Banyak cengkerang, tangki dalaman, kurungan dan bahagian lain peralatan rumah tangga seperti peti sejuk, mesin basuh, penghawa dingin, dan ketuhar gelombang mikro dihasilkan menggunakan proses stamping logam. Bahagian stamping ini bukan sahaja memastikan kekuatan dan kestabilan yang mencukupi, tetapi juga memenuhi keperluan kecantikan dan pemprosesan yang mudah. Pada masa yang sama, dengan pembangunan pintar dan peribadi industri perkakas rumah, reka bentuk dan pembuatan stamping logam juga telah menimbulkan cabaran yang lebih tinggi, dan bahan dan proses baru perlu dibangunkan secara berterusan untuk mencapai persaingan produk yang berbeza.

Bidang pembinaan juga tidak dapat dipisahkan dari sokongan stamping logam. Dari bingkai struktur keluli bangunan besar ke komponen kecil seperti pintu, tingkap, dinding tirai, dan pengawal, stamping logam memainkan peranan penting. Dalam bangunan struktur keluli, setem digunakan untuk menyambungkan komponen utama seperti rasuk keluli dan lajur keluli untuk memastikan kestabilan struktur bangunan; Di pintu dan pembuatan tingkap, stampings digunakan untuk membuat bingkai tingkap, ikat pinggang tingkap, engsel, pemegang dan komponen lain, yang mempengaruhi pengedap, penebat bunyi dan hayat perkhidmatan pintu dan tingkap. Selain itu, industri pembinaan mempunyai piawaian yang ketat untuk sifat tahan api, karat, dan sifat-sifat tahan karat logam, yang juga menggalakkan peningkatan bahan dan proses yang berterusan.

Ia dapat dilihat bahawa stamping logam menduduki kedudukan yang tidak dapat digantikan dalam industri moden, dan kualiti dan prestasi mereka secara langsung mempengaruhi kualiti dan daya saing produk hiliran. Dalam proses pembuatan stamping logam, pemilihan bahan logam sudah pasti salah satu pautan yang paling kritikal. Bahan logam yang berbeza mempunyai sifat fizikal, kimia dan mekanikal yang unik, yang menentukan prestasi mereka dalam pemprosesan stamping dan senario aplikasi selepas dibuat ke dalam bahagian stamping. Oleh itu, perbincangan mendalam di mana logam adalah pilihan terbaik untuk bahagian-bahagian stamping logam adalah sangat penting untuk meningkatkan kualiti bahagian stamping, mengurangkan kos pengeluaran dan memperluaskan kawasan aplikasi. Ini bukan hanya tumpuan pengamal industri logam, tetapi juga topik penting untuk mempromosikan peningkatan keseluruhan tahap pembuatan industri.

Ii. Keperluan ketat proses stamping pada bahan logam

Dalam bidang pembuatan yang tepat dan kompleks, bahan logam, bahan logam adalah seperti protagonis perayaan proses ini. Kualiti prestasi mereka secara langsung menentukan kualiti dan prestasi bahagian stamping, dan kemudian mempengaruhi kualiti keseluruhan produk perindustrian. Proses stamping meletakkan keperluan berbilang dimensi dan sangat ketat pada bahan logam. Keperluan ini meliputi aspek utama seperti kebolehkerjaan bahan, kekuatan dan kekerasan, rintangan kakisan, kualiti permukaan dan penampilan. Setiap dimensi memainkan peranan yang sangat diperlukan dalam proses stamping. Mereka saling berkaitan dan saling terhad, dan bersama -sama membina asas yang berkualiti bagi pembuatan bahagian stamping logam.

(I) kebolehkerjaan yang sangat baik

Pada peringkat setem logam, keplastikan dan kebolehpasaran yang baik adalah batu -batu untuk bahan -bahan logam untuk bersinar. Plastik, seperti pembentuk ajaib, memberikan logam keupayaan untuk mengubah bentuknya secara bebas semasa proses stamping, supaya ia dapat membentuk pelbagai bentuk yang kompleks dan halus dalam memeluk acuan mengikut cetak biru pratetap. Forgeability adalah seperti seorang pengrajin yang mahir, memastikan bahawa logam boleh berubah secara merata apabila tertakluk kepada tekanan yang kuat tanpa sebarang kecacatan atau kecacatan retak. Gabungan sempurna kedua -duanya adalah kunci kepada laluan lancar bahan logam melalui ujian proses stamping.

Ambil stamping panel badan dalam pembuatan kereta sebagai contoh. Panel -panel ini bukan sahaja bentuk yang kompleks, seperti tudung, pintu, dan lain -lain, dengan sejumlah besar lengkung dan permukaan, tetapi juga mempunyai keperluan ketepatan dimensi yang sangat tinggi. Semasa proses stamping, lembaran logam perlu mempunyai keplastikan yang baik untuk lancar mengisi rongga acuan di bawah tekanan acuan dan membentuk bentuk yang tepat. Pada masa yang sama, forgeability memastikan kestabilan lembaran semasa ubah bentuk dan mengelakkan keretakan yang disebabkan oleh kepekatan tekanan tempatan. Sekiranya kebolehkerjaan bahan logam tidak baik, ia seperti seorang penari yang tidak mempunyai bakat dan mengalami kesukaran berjalan di atas panggung dan tidak dapat menyelesaikan pergerakan anggun. Dalam pengeluaran sebenar, terdapat kes -kes di mana bahan -bahan logam yang dipilih tidak mempunyai kepekaan yang tidak mencukupi. Apabila mencatatkan panel sisi badan kereta, sebilangan besar keretakan muncul di bahagian lentur plat, mengakibatkan pemotongan semua bahagian dicap dalam batch ini. Ini bukan sahaja menyebabkan sisa bahan yang besar, tetapi juga mempengaruhi kemajuan pengeluaran dan meningkatkan kos pengeluaran.

Bahan stamping biasa, seperti keluli, aluminium, tembaga dan keluli tahan karat, mempunyai kelebihan mereka sendiri dalam kebolehkerjaan. Keluli digunakan secara meluas dalam medan setem kerana kekuatan yang tinggi dan keplastikan yang baik, dan dapat memenuhi keperluan pelbagai proses stamping; Aluminium disukai dalam bidang dengan keperluan berat yang ketat, seperti aeroangkasa dan ringan kereta, kerana berat ringan dan keplastikan yang baik; Tembaga mempunyai kekonduksian dan keplastikan yang baik, dan sering digunakan untuk mengeluarkan bahagian stamping dalam komponen elektronik; Keluli tahan karat memainkan peranan penting dalam keadaan dengan keperluan yang tinggi untuk rintangan kakisan kerana rintangan kakisan yang sangat baik dan kepekaan tertentu.

(Ii) kekuatan tinggi dan kekerasan tinggi

Apabila bahagian stamping logam dilahirkan dari acuan, mereka mengambil misi masing -masing dan menanggung pelbagai daya dan tekanan dalam senario aplikasi yang berbeza. Oleh itu, bahan -bahan logam yang dipilih untuk bahagian stamping mesti mempunyai kekuatan dan kekerasan yang mencukupi, yang seperti meletakkan lapisan perisai pepejal pada bahagian stamping, supaya mereka dapat menahan ubah bentuk dan memakai secara berkesan semasa perkhidmatan dan memastikan kualiti dan kehidupan produk.

Dalam pembuatan enjin kereta, batang penyambung enjin adalah bahagian stamping utama. Semasa operasi enjin, ia perlu menahan inersia berkala dan daya letupan yang besar. Besarnya dan arah daya ini sentiasa berubah, yang meletakkan permintaan yang sangat tinggi pada kekuatan dan kekerasan rod penyambung. Jika kekuatan bahan rod penyambung tidak mencukupi, ia mungkin berubah atau bahkan memecah di bawah beban tinggi jangka panjang, menyebabkan kegagalan enjin dan serius mempengaruhi prestasi dan keselamatan kereta. Menurut statistik, terdapat banyak kes kegagalan kereta yang disebabkan oleh enjin yang menghubungkan masalah kekuatan rod, yang bukan sahaja membawa kesulitan yang besar kepada pemilik kereta, tetapi juga menyebabkan kerugian ekonomi yang besar kepada pengeluar kereta.

Dalam bidang aeroangkasa, kebanyakan bahagian struktur pesawat diperbuat daripada bahagian stamping logam. Semasa penerbangan pesawat, bahagian -bahagian struktur ini perlu menahan pengaruh daya aerodinamik kompleks, beban getaran, perubahan suhu dan faktor lain. Sebagai contoh, rasuk sayap pesawat, sebagai komponen sokongan penting dalam struktur pesawat, perlu mempunyai kekuatan dan kekerasan yang sangat tinggi untuk memastikan kestabilan dan keselamatan sayap semasa penerbangan. Pada masa yang sama, untuk mengurangkan berat pesawat dan meningkatkan prestasi penerbangan, terdapat juga keperluan yang ketat untuk nisbah kekuatan-ke-berat bahan, yang memerlukan pengoptimuman yang teliti dalam pemilihan dan reka bentuk bahan.

(Iii) rintangan kakisan yang sangat baik

Di dunia nyata, stamping logam sering menghadapi persekitaran kerja keras. Mereka sama ada terdedah kepada udara lembap dan hubungan rapat dengan kelembapan dan oksigen; atau mereka diletakkan di dalam persekitaran perindustrian yang mengandungi pelbagai bahan kimia dan terkikis oleh media menghakis seperti asid dan alkali. Dalam persekitaran sedemikian, jika stamping logam tidak mempunyai rintangan kakisan yang sangat baik, mereka akan menjadi seperti bot yang bergoyang dalam angin dan hujan, dan tidak lama lagi akan tenggelam oleh gelombang kakisan dan pengoksidaan, kehilangan prestasi dan fungsi asalnya.

Ambil papan iklan logam yang digunakan di luar rumah sebagai contoh. Mereka terdedah kepada angin, hujan, matahari dan hujan sepanjang tahun. Kelembapan, oksigen di udara, dan bahan pencemar seperti sulfur dioksida dan oksida nitrogen dalam gas sisa industri akan menghancurkan permukaan bahagian stamping logam papan iklan. Sekiranya bahan logam yang dipilih mempunyai rintangan kakisan yang lemah, karat akan muncul di permukaan papan iklan, yang bukan sahaja akan menjejaskan penampilan, tetapi juga mengurangkan kekuatan struktur papan iklan dan memendekkan hayat perkhidmatannya. Penggunaan keluli tahan karat dengan rintangan kakisan yang baik atau bahan logam dengan rawatan anti-karat permukaan untuk menjadikan bahagian-bahagian setem papan iklan dapat menahan kakisan dan mengekalkan keindahan dan integriti papan iklan.

Dalam industri kimia, bahagian stamping logam dalam banyak peralatan perlu menghubungi pelbagai media menghakis seperti asid kuat dan alkali. Sebagai contoh, bilah agitator dan penyambung paip dalam reaktor terdedah kepada kegagalan kakisan di bawah tindakan jangka panjang media menghakis. Prestasi logam yang berbeza dalam persekitaran yang sama menghakis adalah berbeza. Keluli tahan karat mempunyai rintangan kakisan yang baik kerana ia boleh membentuk filem oksida padat di permukaannya. Ia digunakan secara meluas dalam peralatan kimia; Walaupun keluli karbon biasa tidak lama lagi akan berkarat dan berlubang dalam persekitaran yang sama menghakis dan tidak dapat memenuhi keperluan penggunaan. Dengan membandingkan kadar kakisan dan morfologi kakisan logam yang berbeza dalam persekitaran kakisan yang sama, kita dapat melihat dengan jelas kepentingan ketahanan kakisan kepada bahagian -bahagian setem logam.

(Iv) Kualiti dan penampilan permukaan yang sangat baik

Dalam persekitaran pasaran yang sangat kompetitif hari ini, pengguna mempunyai keperluan yang lebih tinggi untuk produk. Mereka bukan sahaja memberi perhatian kepada prestasi dan kualiti produk, tetapi juga mempunyai keperluan estetik yang lebih tinggi dan lebih tinggi untuk kemunculan produk. Sebagai bahagian penting produk, kualiti permukaan dan penampilan bahagian stamping logam secara langsung mempengaruhi imej keseluruhan dan daya saing pasaran produk.

Ambil produk elektronik sebagai contoh. Cangkang logam telefon bimbit, tablet, dan lain -lain. Bukan sahaja perlu mempunyai kekuatan yang baik dan prestasi pelesapan haba, tetapi juga memerlukan permukaan yang licin dan rata tanpa kecacatan seperti kelemahan dan calar. Kualiti permukaan dan kemunculan cengkerang ini secara langsung berkaitan dengan kesan pertama pengguna terhadap produk dan keinginan mereka untuk membeli. Jika kualiti permukaan bahagian stamping logam adalah miskin, dengan goresan, lubang atau ubah bentuk yang jelas, sukar untuk memenangi sokongan pengguna walaupun prestasi intrinsik produk adalah baik. Terdapat sekali syarikat elektronik yang tidak mengendalikan kualiti permukaan bahagian stamping dengan betul apabila menghasilkan cangkang logam telefon bimbit, mengakibatkan sebilangan besar calar dan kelemahan pada kumpulan cangkang telefon bimbit. Selepas produk dilancarkan di pasaran, mereka menerima sejumlah besar aduan daripada pengguna, yang bukan sahaja mempengaruhi reputasi syarikat, tetapi juga menyebabkan kerugian ekonomi yang besar.

Dalam industri perkakas rumah, kerang peralatan rumah seperti peti sejuk dan mesin basuh juga mempunyai keperluan yang ketat pada kualiti permukaan dan penampilan. Cangkang ini bukan sahaja cantik dan murah hati, tetapi juga mudah dibersihkan dan dikekalkan. Menggunakan bahagian stamping logam dengan kualiti permukaan yang baik untuk membuat kerang perkakas rumah dapat meningkatkan kualiti keseluruhan peralatan rumah dan memenuhi usaha pengguna yang indah dan selesa. Pada masa yang sama, kualiti permukaan yang baik juga dapat mengurangkan kesukaran dan kos proses rawatan permukaan dan meningkatkan kecekapan pengeluaran.

Iii. Analisis prestasi bahan logam biasa dalam stamping

Dalam bidang pembuatan yang tepat dan kompleks, pemilihan bahan logam adalah seperti keputusan utama, yang secara langsung berkaitan dengan kualiti, prestasi dan pengembangan aplikasi stamping. Bahan logam yang berbeza menunjukkan gaya mereka sendiri pada peringkat stamping dengan sifat fizikal, kimia dan mekanikal yang unik, dan menjadi peranan yang sangat penting dan penting dalam pembuatan perindustrian. Marilah kita menganalisis prestasi beberapa bahan logam biasa dalam mencatatkan dan meneroka kelebihan dan ciri -ciri mereka.

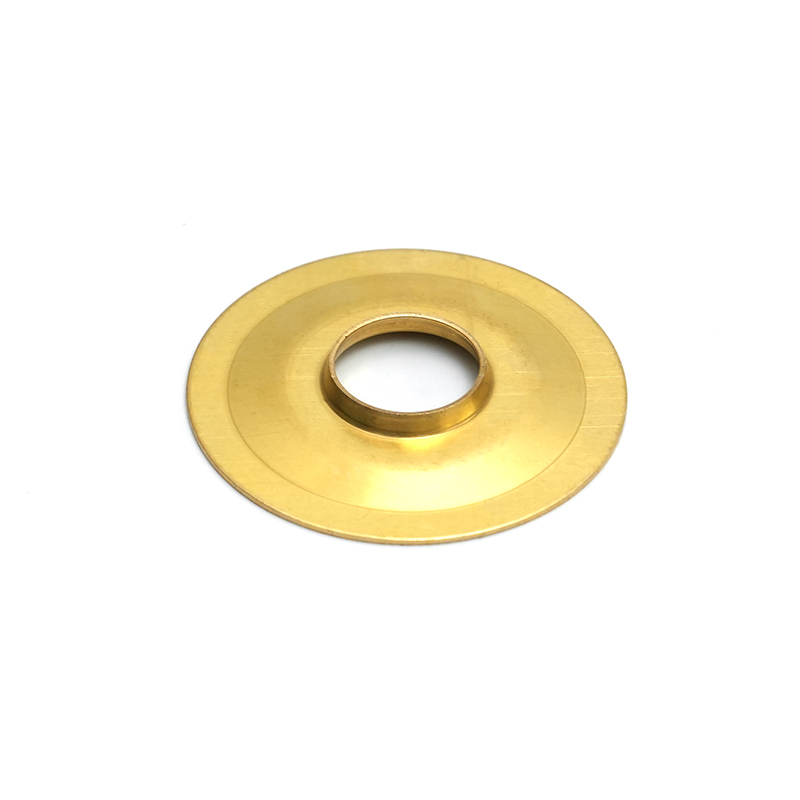

(I) Aluminium: Gabungan Rintangan dan Rintangan Kakisan

Aluminium, sebagai logam bukan ferus yang sangat disukai dalam bidang stamping logam, menonjol di antara banyak bahan logam dengan daya tarikannya yang unik. Ia agak berpatutan, yang membolehkan kawalan kos yang berkesan dalam pengeluaran stamping berskala besar dan membawa manfaat ekonomi yang signifikan kepada perusahaan. Apa yang lebih luar biasa ialah aluminium mempunyai nisbah kekuatan-ke-berat yang sangat baik, yang seperti kunci sihir yang membuka pintu kepada pembuatan ringan. Dalam bidang pembuatan kereta, dengan keperluan yang semakin ketat untuk perlindungan alam sekitar dan penjimatan tenaga, pengeluar kereta telah mengalihkan perhatian mereka kepada bahagian aluminium. Selepas bahagian utama blok enjin kereta, bingkai badan, dan lain -lain diperbuat daripada bahagian aluminium, berat keseluruhan kenderaan dikurangkan, sementara kekuatan tidak dikurangkan sama sekali. Ini bukan sahaja meningkatkan ekonomi bahan api kereta dan mengurangkan pelepasan ekzos, tetapi juga meningkatkan prestasi pengendalian kenderaan dan prestasi pecutan, menjadikan pengguna pengalaman memandu yang lebih baik. Menurut data yang berkaitan, kereta yang menggunakan bahagian stamping aluminium dapat mengurangkan penggunaan bahan api sebanyak 10% - 15% dan pelepasan ekzos sebanyak 15% - 20% berbanding dengan kereta keluli tradisional.

Dalam bidang aeroangkasa, aluminium memainkan peranan yang tidak boleh digantikan. Keperluan untuk berat pesawat hampir keras, kerana setiap gram pengurangan berat badan bermakna lebih banyak bahan bakar boleh dibawa, jarak yang lebih jauh dapat diterbangkan, atau lebih banyak peralatan dapat dijalankan. Bahagian Stamping Aluminium Telah menjadi bahan yang ideal untuk sayap pesawat, fius, bahagian enjin, dan lain -lain kerana berat ringan dan kekuatan tinggi. Sebagai contoh, pesawat Boeing Series menggunakan sejumlah besar bahagian aluminium, yang membolehkan pesawat untuk mencapai reka bentuk ringan dan meningkatkan kecekapan dan prestasi penerbangan sambil memastikan kekuatan dan keselamatan struktur. Pada masa yang sama, aluminium juga mempunyai rintangan kakisan yang baik, yang membolehkannya mengekalkan prestasi yang stabil dalam persekitaran yang keras seperti kelembapan, asid dan alkali. Dalam persekitaran laut, bahagian -bahagian stamping aluminium digunakan secara meluas dalam pembuatan kapal, seperti struktur badan, peralatan dek, dan lain -lain, yang secara berkesan dapat menahan hakisan air laut dan memperluaskan hayat perkhidmatan kapal. Selain itu, aluminium tidak toksik dan tidak berbahaya, yang menjadikannya juga sangat berguna dalam bidang dengan keperluan yang sangat tinggi untuk kebersihan dan keselamatan, seperti pembungkusan makanan dan perumahan peralatan perubatan. Semasa proses penamat, walaupun aluminium tidak memerlukan salutan tambahan untuk perlindungan, anodizing bukan sahaja dapat meningkatkan penampilannya, tetapi juga meningkatkan ketahanan kakisannya, memenuhi keperluan pelbagai pengguna yang berlainan untuk penampilan produk dan prestasi.

(Ii) keluli tahan karat: simbol ketegasan dan ketahanan

Keluli tahan karat, logam hitam yang mengandungi sejumlah besar kromium, molibdenum dan nikel, seperti pahlawan dalam perisai, menunjukkan prestasi yang sangat baik dalam dunia setem logam. Rintangan kakisannya adalah unik. Sama ada di udara lembap atau media kimia yang menghakis, bahagian stamping keluli tahan karat boleh melekat pada jawatan mereka dan tidak mudah untuk berkarat dan menghancurkan. Dalam industri kimia, peralatan seperti reaktor, saluran paip, dan injap sering bersentuhan dengan pelbagai media menghakis seperti asid kuat dan alkali. Keluli tahan karat telah menjadi bahan pilihan untuk peralatan ini kerana rintangan kakisan yang sangat baik. Reaktor yang diperbuat daripada bahagian stamping keluli tahan karat Boleh menahan ujian ganda suhu tinggi, tekanan tinggi dan media yang sangat menghakis, memastikan kemajuan tindak balas kimia yang lancar, sementara mengurangkan kos penyelenggaraan dan kekerapan penggantian peralatan. Dalam industri pemprosesan makanan, kebersihan dan keselamatan sangat penting. Stamping keluli tahan karat bukan sahaja tahan kakisan, tetapi juga mudah dibersihkan dan dibasmi, dan memenuhi piawaian kebersihan yang ketat. Mereka digunakan secara meluas dalam pembuatan peralatan pemprosesan makanan, pinggan mangkuk, dll.

Keluli tahan karat juga mempunyai ciri-ciri bukan magneticity, yang menjadikannya memainkan peranan penting dalam beberapa bidang yang sensitif terhadap kemagnetan, seperti peralatan elektronik dan peralatan perubatan. Dalam peralatan elektronik, stamping keluli tahan karat digunakan untuk mengeluarkan perlindungan perisai, perumahan dan komponen lain, yang secara berkesan dapat melindungi gangguan elektromagnet dan memastikan operasi biasa peralatan elektronik. Rintangan haus yang baik juga menjadi tumpuan. Dalam bidang pembuatan mekanikal, stamping keluli tahan karat sering digunakan untuk mengeluarkan galas, gear, aci dan bahagian lain. Mereka dapat menahan geseran jangka panjang dan memakai, dan meningkatkan hayat perkhidmatan dan kebolehpercayaan peralatan mekanikal. Selain itu, keluli tahan karat tidak memerlukan elektroplating, yang bukan sahaja mengurangkan proses pengeluaran dan kos, tetapi juga mengelakkan masalah pencemaran alam sekitar yang mungkin disebabkan oleh proses elektroplating. Di samping itu, keluli tahan karat juga mempunyai ciri -ciri rawatan haba. Melalui proses rawatan haba yang sesuai, kekuatan, kekerasan dan ketangguhannya dapat diperbaiki lagi untuk memenuhi keperluan aplikasi kejuruteraan yang berbeza. Dalam bidang mewah seperti aeroangkasa dan pertahanan negara, bahagian stamping keluli tahan karat digunakan secara meluas di bahagian-bahagian utama seperti bahagian struktur pesawat, bahagian enjin, senjata dan peralatan kerana prestasi komprehensif mereka yang sangat baik, memberikan sokongan bahan pepejal untuk pembangunan bidang ini.

(Iii) keluli karbon rendah: pilihan ekonomi dan praktikal

Keluli karbon yang rendah, dengan ciri -ciri ekonomi dan praktikalnya, menduduki tempat yang penting dalam bidang setem logam. Kosnya agak rendah, yang dapat mengurangkan kos pengeluaran dengan berkesan dan meningkatkan daya saing pasaran perusahaan apabila bahagian-bahagian setem logam yang menghasilkan massa. Pada masa yang sama, keluli karbon rendah mempunyai kekuatan yang tinggi. Walaupun ia mungkin sedikit lebih rendah daripada beberapa keluli aloi kekuatan tinggi dalam kekuatan, kekuatannya mencukupi untuk memenuhi keperluan dalam banyak senario aplikasi konvensional. Ketahanannya tidak boleh diabaikan. Ia boleh beroperasi di bawah persekitaran kerja yang berbeza dan tidak mudah untuk merosakkan. Bahan keluli karbon yang rendah boleh didapati dalam dua bentuk: rata dan bergelung, yang menyediakan kemudahan yang besar untuk pemprosesan stamping. Keluli karbon rendah dalam bentuk rata sesuai untuk membuat beberapa bahagian stamping dengan bentuk mudah dan saiz yang besar, seperti shell dan kurungan peralatan besar; Walaupun keluli karbon rendah dalam bentuk bergelung lebih sesuai untuk pemprosesan stamping berterusan, yang dapat meningkatkan kecekapan pengeluaran dan mengurangkan kos pengeluaran. Ia sering digunakan untuk mengeluarkan beberapa bahagian kecil yang dihasilkan secara besar-besaran, seperti pin komponen elektronik, aksesori perkakasan, dll.

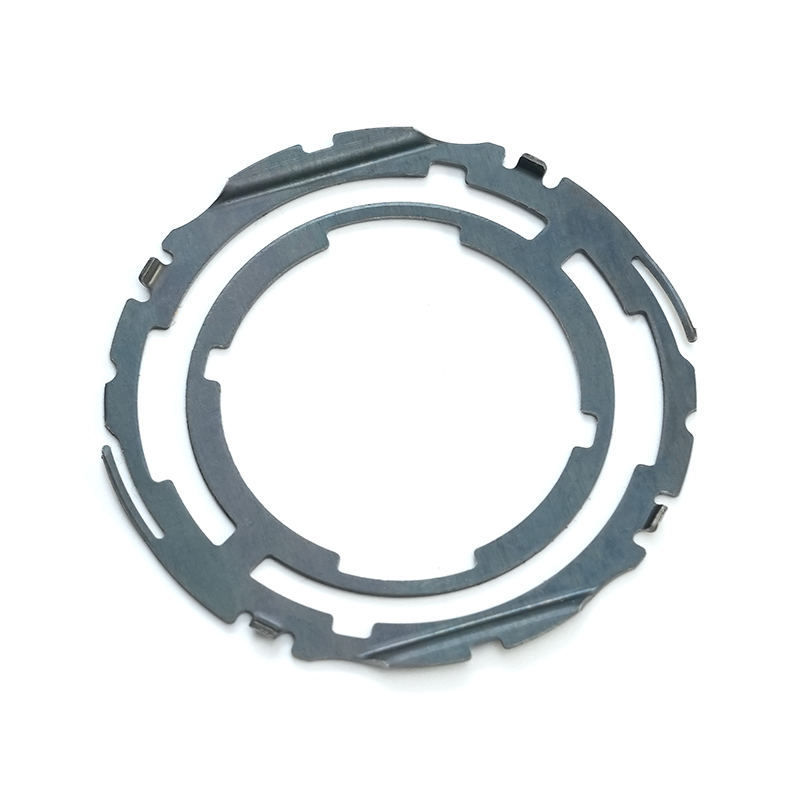

Dengan kelebihannya dengan kos rendah dan kekuatan tinggi, keluli karbon rendah boleh mengeluarkan pelbagai jenis bahagian pada harga unit yang lebih rendah untuk memenuhi keperluan pelbagai industri yang berbeza. Dalam bidang teknologi pengedap, bahagian stamping keluli karbon rendah sering digunakan untuk mengeluarkan gasket pengedap, cincin pengedap dan bahagian lain. Ketangguhan dan kepekaannya yang baik dapat memastikan meterai sesuai dengan permukaan pengedap, mencapai kesan pengedap yang baik, dan mencegah kebocoran cecair atau gas. Dalam industri automotif, keluli karbon rendah lebih banyak digunakan. Banyak bahagian struktur badan, bahagian casis, dan bahagian dalaman kereta dicap dengan keluli karbon yang rendah. Sebagai contoh, panel dalaman pintu dan tudung kereta mempunyai keperluan tertentu untuk kekuatan dan kebolehbagaian. Keluli karbon yang rendah dapat memenuhi keperluan ini dengan sempurna melalui proses setem yang munasabah dan reka bentuk mati, sambil menyediakan pilihan bahan yang boleh dipercayai untuk pembuat kereta dengan kos yang lebih rendah. Dalam aplikasi rumput dan taman, stamping keluli karbon rendah digunakan untuk mengeluarkan bilah pemotong rumput, alat berkebun, pagar dan produk lain. Ciri-ciri lasak dan tahan lama mereka boleh menyesuaikan diri dengan persekitaran kerja luar yang keras dan menyediakan pengguna dengan pengalaman penggunaan jangka panjang dan boleh dipercayai.

(Iv) Tembaga dan Tembaga: Wakil sifat unik

Tembaga, logam dengan daya tarikan yang unik, telah menunjukkan banyak sifat yang luar biasa dalam bidang stamping logam. Ia mudah dibentuk, seperti penari yang jinak, dan dengan mudah boleh berubah menjadi pelbagai bentuk kompleks di bawah bimbingan stamping mati. Ciri ini menjadikan tembaga sangat sesuai untuk pengeluaran pesat komponen lancar satu keping, dan sangat serasi dengan proses pembentukan sejuk. Semasa proses pembentukan sejuk, tembaga akan secara beransur -ansur mengeras, dengan itu meningkatkan kekuatan dan kekerasan bahagian stamping. Copper also has excellent corrosion resistance. Di udara lembap, ia boleh membentuk filem oksida padat di permukaan untuk mencegah kakisan lebih lanjut, yang membolehkan stamping tembaga untuk mengekalkan prestasi yang baik untuk masa yang lama di persekitaran luaran. Ciri -ciri kebersihan semulajadi menjadikannya popular dalam industri seperti perubatan, makanan dan minuman. Di dalam bidang perubatan, stamping tembaga sering digunakan untuk mengeluarkan bahagian -bahagian peranti perubatan, seperti instrumen pembedahan, perumahan peralatan perubatan, dan lain -lain. Sifat -sifat kebersihannya membantu mengurangkan pertumbuhan bakteria, mengurangkan risiko jangkitan, dan memastikan kesihatan dan keselamatan pesakit. Dalam industri makanan dan minuman, stamping tembaga digunakan untuk mengeluarkan peralatan pemprosesan makanan, saluran paip minuman, dan lain -lain, dan tidak akan memberi kesan buruk terhadap kualiti dan keselamatan makanan dan minuman.

Tembaga, sebagai aloi tembaga-zink, mewarisi banyak sifat tembaga yang bermanfaat. Ia mempunyai permukaan yang licin, yang menjadikan setem tembaga lebih cantik dalam penampilan dan dapat memenuhi beberapa senario aplikasi dengan keperluan penampilan yang tinggi tanpa rawatan permukaan yang berlebihan. Rintangan kakisannya juga sangat baik, dan ia dapat mengekalkan prestasi yang stabil dalam banyak persekitaran dan tidak mudah dipengaruhi oleh kakisan. Selain itu, tembaga juga mempunyai kekonduksian yang baik, yang menjadikannya bersinar dalam bidang elektronik. Dalam peranti elektronik, setem tembaga sering digunakan untuk mengeluarkan penyambung, soket, suis dan komponen lain, yang dapat memastikan penghantaran stabil arus dan operasi biasa peralatan elektronik. Sebagai contoh, dalam produk elektronik seperti telefon bimbit dan komputer, setem tembaga digunakan sebagai bahagian sambungan dalaman. Kekonduksian dan kebolehpercayaan mereka yang baik adalah salah satu faktor utama untuk memastikan prestasi produk elektronik yang stabil. Pada masa yang sama, tembaga mempunyai kebolehkerjaan yang baik. Melalui proses stamping, pelbagai bahagian ketepatan tinggi dan berbentuk kompleks boleh dihasilkan untuk memenuhi keperluan pembangunan industri elektronik untuk pengurangan dan ketepatan bahagian.

Iv. Pelbagai faktor yang menentukan logam terbaik

(I) senario penggunaan dan keperluan prestasi

Industri dan produk yang berbeza mempunyai keperluan prestasi yang berbeza untuk bahagian stamping logam, yang menjadikannya perlu untuk memilih bahan logam seperti navigator yang tepat, memberi tumpuan kepada senario penggunaan dan keperluan prestasi. Dalam bidang pembuatan kereta yang besar dan kompleks, bahagian stamping logam memainkan peranan penting dalam membina badan yang padat kereta. Struktur badan kereta, seperti rasuk, A-pillar, B-pillar, dan lain-lain, tertakluk kepada pelbagai tekanan semasa proses memandu kenderaan, termasuk tekanan lenturan, tekanan tegangan dan tekanan kesan. Bahagian -bahagian ini perlu mempunyai kekuatan yang sangat tinggi dan rintangan impak untuk memastikan bahawa mereka dapat melindungi kehidupan penumpang di dalam kereta secara berkesan dalam situasi yang melampau seperti perlanggaran. Keluli kekuatan tinggi, seperti keluli yang terbentuk panas, adalah bahan yang ideal untuk bahagian struktur badan kereta kerana ia boleh mendapatkan kekuatan ultra tinggi dan kemuluran yang baik selepas pemanasan suhu tinggi dan proses pembentukan panas yang cepat. According to statistics, the energy absorption capacity of automobile body structural parts made of hot-formed steel in collision is 30% - 50% higher than that of ordinary steel, which greatly enhances the passive safety performance of the car.

Bahagian enjin kereta, seperti crankshafts dan rod penyambung, tertakluk kepada daya inersia yang besar dan beban bergantian berkala apabila enjin berjalan pada kelajuan tinggi. Bahagian-bahagian ini bukan sahaja memerlukan kekuatan yang tinggi dan kekerasan yang tinggi, tetapi juga perlu mempunyai rintangan haus yang baik dan kekuatan keletihan untuk memastikan operasi stabil jangka panjang enjin. Keluli aloi, seperti keluli aloi kromium-molybdenum, dengan ketara meningkatkan kekuatan, kekerasan dan rintangan keluli dengan menambahkan unsur-unsur aloi seperti kromium dan molibdenum, dan pada masa yang sama meningkatkan prestasi keletihannya, menjadi salah satu bahan pilihan untuk bahagian enjin. Dari segi bahagian dalaman dan luaran kereta, seperti bingkai papan pemuka dan pemegang pintu, sebagai tambahan kepada keperluan tertentu untuk kekuatan dan kekerasan, mereka juga memberi tumpuan kepada estetika, rintangan kakisan dan tekstur bahan. Aloi aluminium digunakan secara meluas dalam pembuatan bahagian dalaman dan luaran kereta kerana berat ringan, kecantikan dan rintangan kakisan, yang bukan sahaja mengurangkan berat badan kereta, tetapi juga meningkatkan tekstur dan gred keseluruhan kereta.

Dalam industri elektronik, bahagian stamping logam adalah seperti tulang yang tepat dan saraf peralatan elektronik, dengan keperluan yang hampir ketat untuk kekonduksian dan ketepatan. Mengambil telefon bimbit sebagai contoh, penyambung motherboard, penutup pelindung, antena dan bahagian stamping lain di dalam telefon bimbit perlu mempunyai kekonduksian yang baik untuk memastikan penghantaran isyarat yang stabil dan operasi biasa peralatan elektronik. Tembaga dan aloinya, seperti gangsa fosfor dan gangsa berilium, telah menjadi bahan biasa untuk memangkas bahagian -bahagian seperti penyambung elektronik dan lembaran musim bunga kerana kekonduksian dan keanjalan yang baik. Dalam pembuatan cangkang logam untuk telefon bimbit, aloi aluminium, dengan berat ringan, kekuatan tinggi dan kebolehbagaian yang baik, bukan sahaja memenuhi keperluan telefon bimbit untuk penipisan dan ketegasan, tetapi juga mencapai penampilan yang kaya dan pelbagai melalui proses rawatan permukaan seperti anodisasi, dan meningkatkan keindahan visual dan rasa telefon bimbit.

Bahagian stamping radiator komputer perlu mempunyai kekonduksian terma yang baik dan prestasi pelesapan haba untuk memastikan komputer dapat menghilangkan haba secara berkesan semasa operasi jangka panjang dan mengelakkan kemerosotan prestasi atau kerosakan perkakasan akibat terlalu panas. Tembaga dan aluminium telah menjadi bahan utama untuk bahagian stamping radiator komputer kerana kekonduksian terma yang baik. Antaranya, tembaga mempunyai kekonduksian terma yang tinggi dan sesuai untuk radiator komputer mewah dengan keperluan pelesapan haba yang sangat tinggi; Walaupun aluminium lebih banyak digunakan dalam radiator komputer biasa kerana kos rendah dan ringannya. Pada masa yang sama, untuk meningkatkan kecekapan pelesapan haba radiator, bahagian stamping biasanya mengamalkan reka bentuk struktur sirip yang kompleks, yang memerlukan bahan logam untuk mempunyai kebolehkerjaan yang baik dan dapat menghasilkan sirip berbentuk ketepatan tinggi, berbentuk kompleks melalui proses stamping.

(Ii) Pertimbangan Kos: Perdagangan prestasi kos

Dalam proses pemilihan bahan bahagian stamping logam, faktor kos adalah seperti skala yang tidak boleh diabaikan, yang selalu mempengaruhi pilihan pembuat keputusan. Pertimbangan kos tidak terhad kepada harga pembelian bahan logam, tetapi sistem kompleks yang meliputi harga bahan, kos pemprosesan dan kos komprehensif yang dibawa oleh hayat perkhidmatan. Adalah perlu untuk membuat perdagangan yang tepat antara keperluan prestasi dan kemungkinan ekonomi untuk memaksimumkan prestasi kos.

Harga bahan logam yang berbeza adalah seperti puncak yang tidak rata, dengan perbezaan yang ketara. Keluli, sebagai bahan logam asas yang digunakan secara meluas, agak berpatutan kerana sumbernya yang banyak dan proses pengeluaran yang matang. Dalam pengeluaran stamping logam berskala besar, seperti struktur keluli untuk pembinaan dan bahagian-bahagian jentera biasa, keluli telah menjadi bahan pilihan kerana kelebihan kos rendahnya. Mengambil plat keluli panas yang biasa digunakan dalam industri pembinaan sebagai contoh, harga mereka agak stabil, dan mereka dapat mengawal kos dengan berkesan untuk pembina sambil memenuhi keperluan kekuatan struktur bangunan. Walau bagaimanapun, beberapa logam yang jarang berlaku, seperti titanium dan nikel, jarang berlaku di kerak bumi dan sukar untuk saya dan memperbaiki, mengakibatkan harga yang tinggi. Titanium logam, kerana rintangan kakisan yang sangat baik, kekuatan tinggi dan ketumpatan rendah, mempunyai aplikasi penting dalam bidang mewah seperti aeroangkasa dan perubatan. Walau bagaimanapun, harga yang tinggi menjadikannya sukar untuk menerapkannya secara besar-besaran dalam beberapa industri sensitif kos. Sebagai contoh, dalam pembuatan kereta biasa, walaupun aloi titanium dapat mengurangkan berat badan kereta dan meningkatkan ekonomi bahan api, disebabkan oleh kos yang tinggi, mereka kini hanya digunakan di bahagian-bahagian utama beberapa model mewah.

Kos pemprosesan juga merupakan faktor penting yang mempengaruhi jumlah kos bahagian stamping logam. Bahan logam yang berbeza mempunyai keperluan yang berbeza untuk peralatan, acuan dan proses semasa stamping, yang secara langsung membawa kepada perbezaan kos pemprosesan. Sesetengah logam dengan kekerasan yang lebih tinggi, seperti keluli tahan karat, memerlukan daya menumbuk yang lebih besar dan lebih banyak acuan tahan haus semasa stamping, yang bukan sahaja meningkatkan penggunaan tenaga peralatan dan kehilangan acuan, tetapi juga boleh menyebabkan lanjutan kitaran pemprosesan, dengan itu meningkatkan kos pemprosesan. Sebaliknya, sesetengah logam dengan keplastikan yang lebih baik, seperti aloi aluminium, memerlukan kurang daya menumbuk semasa stamping, hayat perkhidmatan acuannya agak panjang, kecekapan pemprosesan adalah tinggi, dan kos pemprosesan agak rendah. Mengambil pengeluaran tudung enjin kereta sebagai contoh, bahan aloi aluminium digunakan untuk stamping. Oleh kerana prestasi pemprosesannya yang baik, stamping dapat diselesaikan dalam masa yang lebih singkat, dan kos penyelenggaraan acuan adalah rendah; Jika bahan keluli tahan karat digunakan, bukan sahaja peralatan stamping tonase yang lebih besar diperlukan, tetapi haus acuan juga lebih serius, dan kos pemprosesan akan meningkat dengan ketara.

Sebagai tambahan kepada harga bahan dan kos pemprosesan, kos komprehensif yang dibawa oleh hayat perkhidmatan bahagian stamping logam tidak boleh diabaikan. Although some metal materials have a high initial purchase cost, they have excellent corrosion resistance, wear resistance and fatigue strength, and can maintain good performance during long-term use, reduce the frequency of repairs and replacements, and thus reduce the overall cost of use. Sebagai contoh, dalam peralatan kimia, paip dan bekas yang diperbuat daripada stamping keluli tahan karat mempunyai kos perolehan yang lebih tinggi daripada keluli karbon biasa, tetapi kerana keluli tahan karat mempunyai rintangan kakisan yang sangat baik dan boleh beroperasi dengan stabil untuk masa yang lama dalam persekitaran yang keras seperti asid yang kuat dan alkali, ia mengurangkan kos penyelenggaraan dan penggantian peralatan. Dalam jangka masa panjang, ia mempunyai keberkesanan kos yang lebih tinggi. Sebaliknya, beberapa bahan logam kos rendah, jika mereka mudah rosak semasa penggunaan dan perlu diganti dengan kerap, bukan sahaja akan meningkatkan kos penyelenggaraan, tetapi juga boleh menyebabkan gangguan pengeluaran dan menyebabkan kerugian ekonomi yang lebih besar. Dalam sesetengah industri yang mempunyai keperluan yang tinggi untuk kesinambungan pengeluaran, seperti pembuatan elektronik dan pemprosesan makanan, downtime penyelenggaraan peralatan akan membawa kerugian ekonomi yang besar. Oleh itu, sangat penting untuk memilih bahan stamping logam dengan kehidupan perkhidmatan yang panjang dan kebolehpercayaan yang tinggi.

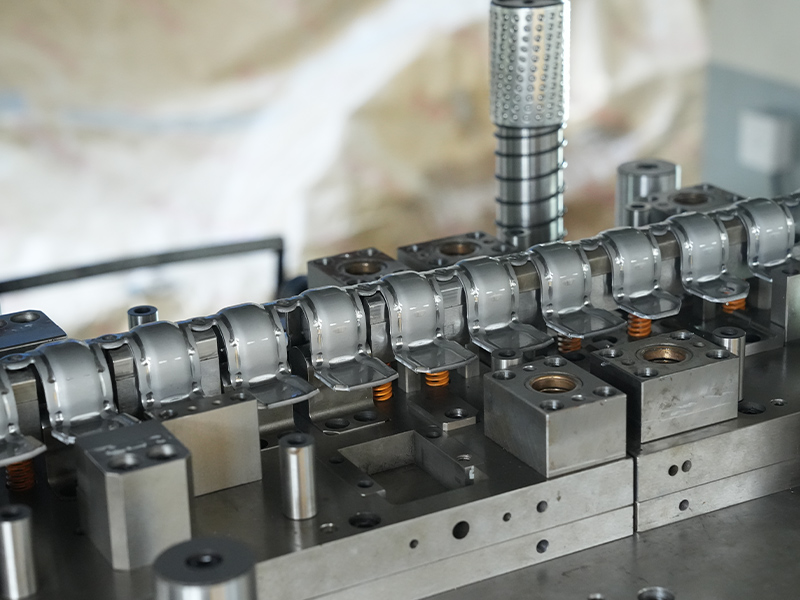

(Iii) Kesesuaian teknologi pemprosesan

Dalam dunia setem logam yang tepat, kebolehsuaian antara teknologi pemprosesan dan bahan logam adalah seperti tarian yang indah. Kedua -dua bekerjasama dan mempengaruhi satu sama lain, dan bersama -sama menentukan kecekapan kualiti dan pengeluaran bahagian stamping. Bahan logam yang berbeza, dengan sifat fizikal dan kimia yang unik, menunjukkan persembahan yang berbeza apabila menghadapi pelbagai proses setem.

Sesetengah bahan logam menunjukkan kebolehsuaian yang sangat baik dalam proses lukisan yang mendalam. Proses lukisan yang mendalam, seperti tuan yang membentuk ajaib, boleh meregangkan kepingan logam ke bahagian -bahagian dengan kedalaman yang besar dan bentuk yang kompleks. Dalam proses ini, aloi aluminium menjadi pilihan bahan yang ideal kerana kepekaan mereka yang baik dan rintangan ubah bentuk yang rendah. Mengambil pembuatan tangki bahan api kereta sebagai contoh, lembaran aloi aluminium boleh dengan mudah diregangkan ke dalam bentuk tangki bahan api yang kompleks di bawah proses lukisan yang mendalam, dan kecacatan seperti retak atau keriput tidak mudah berlaku semasa proses peregangan. Ini kerana struktur kristal aloi aluminium membolehkannya mengedarkan tekanan lebih merata apabila cacat dengan kekerasan, dengan itu memastikan kemajuan yang lancar dalam proses peregangan. Sebaliknya, beberapa bahan logam dengan kekerasan yang lebih tinggi dan keplastikan yang lebih buruk, seperti beberapa keluli aloi kekuatan tinggi, menghadapi cabaran yang lebih besar dalam proses lukisan yang mendalam. Oleh kerana rintangan ubah bentuk mereka yang tinggi, daya yang lebih besar perlu digunakan semasa proses peregangan, yang dengan mudah boleh membawa kepada kepekatan tekanan tempatan dalam bahan, sehingga menyebabkan masalah seperti retak atau berkerut. Untuk mengatasi masalah ini, langkah-langkah proses khas sering diperlukan apabila melukis keluli aloi kekuatan tinggi, seperti peningkatan pelinciran dan mengoptimumkan struktur acuan, yang dengan pasti meningkatkan kerumitan dan kos pemprosesan.

Teknologi pemprosesan juga mempunyai kesan yang signifikan terhadap prestasi bahan logam. Pemprosesan ubah bentuk sejuk semasa stamping akan mengubah struktur organisasi bahan logam, mengakibatkan peningkatan kekuatan dan kekerasan bahan, dan penurunan keplastikan dan ketangguhan. Fenomena ini dipanggil pengerasan kerja. Apabila stamping keluli karbon rendah, sebagai tahap ubah bentuk stamping meningkat, kekuatan dan kekerasan keluli rendah karbon secara beransur-ansur meningkat, yang dapat meningkatkan kapasiti galas bahagian stamping ke tahap tertentu. Walau bagaimanapun, jika pengerasan kerja berlebihan, bahan akan menjadi rapuh dan keras, dan mudah untuk pecah semasa pemprosesan atau penggunaan berikutnya. Oleh itu, semasa proses stamping, adalah perlu untuk mengawal parameter pemprosesan, seperti kelajuan stamping, tahap ubah bentuk, dan lain -lain, untuk mengelakkan kesan buruk pengerasan kerja pada sifat bahan. Di samping itu, beberapa bahan logam mungkin mempunyai tekanan sisa selepas stamping. Sekiranya tekanan sisa ini tidak dihapuskan dalam masa, mereka akan menyebabkan bahagian -bahagian stamping menjadi ubah bentuk atau retak semasa penggunaan. Melalui proses rawatan haba yang sesuai, seperti penyepuhlindapan dan pembajaan, tekanan sisa dapat dihapuskan, prestasi bahan dapat dipulihkan, dan kualiti dan kebolehpercayaan bahagian stamping dapat diperbaiki.

V. Analisis Kes: Pilihan terbaik untuk industri yang berbeza

(I) Industri Automotif: Tahap Keluli Karbon Rendah dan Aloi Aluminium

Dalam sistem industri automotif yang besar dan kompleks, bahagian -bahagian stamping logam adalah seperti asas membina sebuah badan pepejal kereta, yang membawa tanggungjawab berat untuk memastikan prestasi dan keselamatan kereta. Aloi keluli dan aluminium rendah karbon, dengan kelebihan prestasi unik mereka, memainkan peranan utama di bahagian-bahagian kereta yang berlainan dan menjadi bahan dua bintang dalam bidang pembuatan kereta.

Dalam pembuatan bahagian struktur badan kereta, keluli rendah karbon telah lama menduduki kedudukan penting dengan kelebihannya yang signifikan dengan kos rendah, kekuatan tinggi dan teknologi matang. Rasuk kereta, sebagai komponen beban utama badan kereta, adalah seperti tulang belakang kereta, yang mempunyai pelbagai tekanan kompleks semasa proses memandu kenderaan, termasuk tekanan lenturan, tekanan tegangan dan tekanan kesan. Dengan kekuatan dan ketangguhannya yang baik, keluli karbon rendah dapat menahan tekanan ini dengan berkesan, memastikan bahawa rasuk dapat mengekalkan struktur yang stabil di bawah pelbagai keadaan kerja, dan memberikan perlindungan pepejal untuk keselamatan memandu kereta. Apabila kereta bertembung, A-pillar dan B-pillar bertanggungjawab untuk misi utama melindungi kehidupan penumpang di dalam kereta, dan perlu mempunyai kekuatan yang sangat tinggi dan rintangan impak. Keluli rendah karbon dapat memenuhi keperluan ketat ini melalui proses stamping khas dan rawatan haba, dengan berkesan menyerap tenaga dalam perlanggaran, mencegah ubah bentuk badan yang berlebihan, dan mewujudkan ruang hidup yang selamat untuk penumpang. Menurut statistik, perkadaran keluli rendah karbon yang digunakan dalam struktur badan kereta tradisional biasanya setinggi 70% - 80%.

Dengan usaha yang semakin mendesak terhadap prestasi perlindungan ringan dan alam sekitar dalam industri automotif, aloi aluminium secara beransur-ansur muncul dalam bidang pembuatan kereta dengan ciri-ciri mereka seperti berat ringan, kekuatan tinggi dan rintangan kakisan yang baik, dan telah menjadi suplemen yang kuat untuk keluli karbon rendah. Ambil Tesla Model S sebagai contoh. Reka bentuk badan aluminium kereta elektrik ini adalah model dalam industri. Penggunaan aloi aluminium yang luas dalam bahagian struktur badan telah mengurangkan berat keseluruhan kenderaan, iaitu kira -kira 20% - 30% lebih ringan daripada badan keluli tradisional. Ini bukan sahaja meningkatkan ekonomi bahan api kereta, mengurangkan penggunaan tenaga dan pelepasan ekzos, tetapi juga meningkatkan prestasi pengendalian dan percepatan kenderaan. Dalam pemanduan sebenar, badan cahaya Model S menjadikan percepatannya lebih cepat dan pengendalian lebih fleksibel, menjadikan pengguna pengalaman memandu muktamad. Pada masa yang sama, rintangan kakisan yang baik dari aloi aluminium berkesan memanjangkan hayat perkhidmatan badan kereta dan mengurangkan kos penyelenggaraan dan penggantian yang disebabkan oleh kakisan.

Dalam pembuatan bahagian enjin kereta, pemilihan bahan juga penting. Apabila enjin berjalan pada kelajuan tinggi, omboh enjin perlu menahan impak besar suhu tinggi, tekanan tinggi dan gerakan reciprocating berkelajuan tinggi, dan mempunyai keperluan yang sangat tinggi untuk kekuatan, kekerasan, rintangan haus dan kekonduksian terma bahan. Aloi aluminium telah menjadi salah satu pilihan yang ideal untuk bahan omboh dengan kekonduksian terma yang baik dan ringan. Piston aloi aluminium dapat dengan cepat memindahkan haba, mengurangkan suhu bahagian atas omboh, mengurangkan keletihan terma dan memakai, dan meningkatkan kebolehpercayaan dan ketahanan enjin. Semasa proses kerja, batang penyambung enjin tertakluk kepada daya inersia berkala dan daya letupan, dan perlu mempunyai kekuatan yang tinggi dan ketangguhan yang tinggi. Keluli aloi, seperti keluli aloi kromium-molybdenum, dengan ketara meningkatkan kekuatan, kekerasan dan rintangan keluli dengan menambah unsur-unsur aloi seperti kromium dan molibdenum, dan pada masa yang sama meningkatkan prestasi keletihannya, menjadi salah satu bahan pilihan untuk menghubungkan rod. Pemilihan bahan komponen utama ini secara langsung mempengaruhi prestasi dan kehidupan enjin, dan merupakan pautan penting yang perlu dipertimbangkan dengan teliti dalam proses pembuatan kereta.

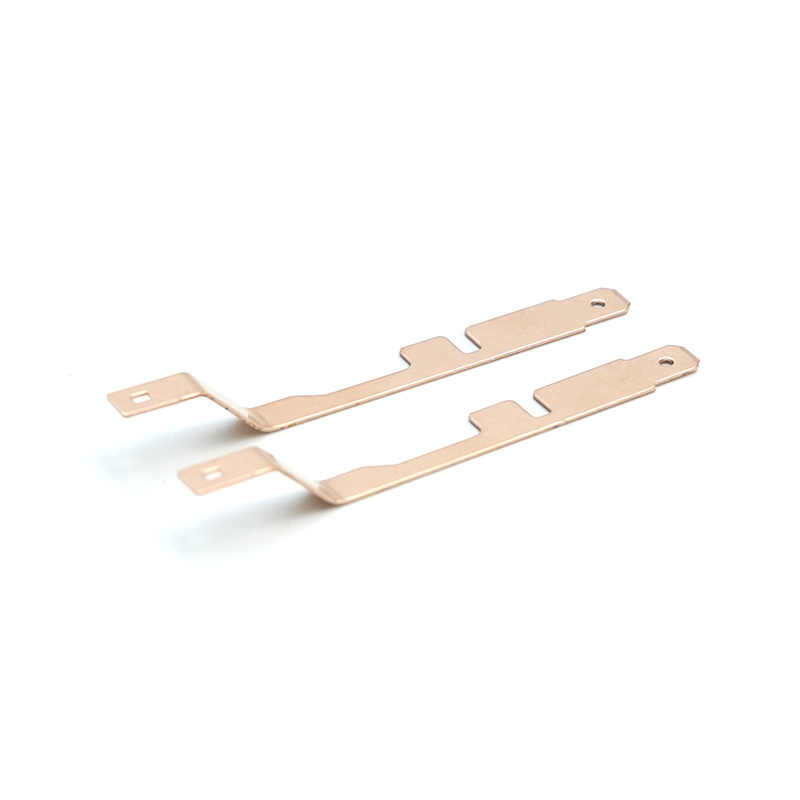

(Ii) Industri Elektronik: Penggunaan tembaga, tembaga dan keluli tahan karat

Dalam industri elektronik, bidang yang penuh dengan inovasi dan daya hidup, bahagian stamping logam adalah seperti rangka yang tepat dan rangkaian saraf peralatan elektronik, memberikan sokongan pepejal untuk operasi biasa peralatan elektronik. Tembaga, tembaga dan keluli tahan karat, dengan kelebihan prestasi unik mereka, memainkan peranan yang sangat diperlukan dalam komponen peralatan elektronik yang berlainan dan menjadi bahan penting dalam industri elektronik.

Tembaga, dengan kekonduksian yang sangat baik dan keplastikan yang baik, menduduki kedudukan teras dalam pembuatan penyambung elektronik. Sebagai komponen utama untuk menghubungkan litar dalam peralatan elektronik, penyambung elektronik perlu memastikan penghantaran stabil sambungan isyarat semasa dan boleh dipercayai. Kekonduksian tinggi tembaga membolehkan penyambung elektronik untuk menjalankan semasa dengan cekap, mengurangkan rintangan dan kehilangan tenaga, dan memastikan operasi biasa peralatan elektronik. Mengambil telefon bimbit sebagai contoh, penyambung motherboard, penyambung bateri, dan lain -lain. Di dalam telefon bimbit menggunakan sebilangan besar bahagian stamping tembaga. Reka bentuk ketepatan dan pembuatan berkualiti tinggi penyambung ini memastikan sambungan stabil antara pelbagai komponen di dalam telefon bimbit, memberikan jaminan untuk operasi berprestasi tinggi telefon bimbit. Dalam peranti seperti papan komputer komputer dan cakera keras, penyambung tembaga juga memainkan peranan penting. Kewujudan mereka membolehkan komputer menghantar data dan kuasa dengan cepat dan tepat, memastikan operasi komputer yang stabil.

Tembaga, sebagai aloi tembaga-zink, mewarisi kekonduksian tembaga yang sangat baik, dan juga mempunyai ketahanan dan kebolehkerjaan kakisan yang baik, menunjukkan kelebihan yang unik dalam pembuatan perumahan peralatan elektronik dan tenggelam haba. Perumahan peralatan elektronik bukan sahaja perlu mempunyai kekuatan dan kekerasan tertentu untuk melindungi komponen elektronik dalaman, tetapi juga perlu mempunyai penampilan dan tekstur yang baik untuk memenuhi keperluan estetik pengguna. Bahagian setem tembaga boleh membentangkan warna dan tekstur yang indah melalui teknologi rawatan permukaan, meningkatkan imej keseluruhan peralatan elektronik. Dalam telefon bimbit, tablet dan peranti lain, perumahan tembaga bukan sahaja mempunyai prestasi perlindungan yang baik, tetapi juga menambah rasa kecanggihan dan fesyen kepada produk. Prestasi pelesapan haba yang baik dari tembaga menjadikannya salah satu bahan yang ideal untuk tenggelam haba. Dalam sinki haba CPU komputer, sinki haba tembaga dapat dengan cepat memindahkan haba yang dihasilkan oleh CPU, dengan berkesan mengurangkan suhu CPU, dan memastikan operasi stabil komputer. Prestasi pelesapan haba yang cekap dari sinki haba tembaga memberikan sokongan yang kuat untuk operasi berprestasi tinggi komputer.

Keluli tahan karat, dengan rintangan kakisan yang sangat baik dan kekuatan yang tinggi, memainkan peranan penting dalam pembuatan bahagian struktur dan perlindungan perlindungan peralatan elektronik. Bahagian struktur peralatan elektronik, seperti bingkai tengah telefon bimbit dan bingkai komputer, perlu mempunyai kekuatan dan kestabilan yang mencukupi untuk menyokong struktur keseluruhan peranti. Dengan kekuatan yang tinggi dan ketangguhan yang baik, bahagian stamping keluli tahan karat dapat menahan kesan luaran tertentu dan melindungi komponen elektronik dalaman dari kerosakan. Dalam pembuatan bingkai tengah telefon bimbit, bahagian stamping keluli tahan karat dapat memberikan sokongan struktur yang kukuh, sementara juga mencapai pelbagai kesan penampilan melalui proses rawatan permukaan. Sifat bukan magnetik dan sifat perisai yang baik dari keluli tahan karat menjadikannya bahan pilihan untuk melindungi peralatan elektronik. Dalam telefon bimbit, komputer dan peralatan lain, penutup pelindung keluli tahan karat dapat melindungi gangguan elektromagnetik dengan berkesan, memastikan operasi biasa peralatan elektronik, dan meningkatkan keupayaan anti-interferensi peralatan.

(Iii) Aeroangkasa: Bidang aloi titanium dan keluli tahan karat kekuatan tinggi

Di dalam bidang aeroangkasa mewah dan misteri, bahagian-bahagian stamping logam bahu misi suci untuk memastikan keselamatan dan prestasi pesawat, dan keperluan bahan hampir keras. Aloi Titanium dan keluli tahan karat kekuatan tinggi, dengan kelebihan prestasi mereka yang sangat baik, telah menjadi satu-satunya pilihan dalam bidang aeroangkasa, menyediakan asas material yang kukuh untuk impian manusia untuk meneroka langit dan alam semesta.

Aloi titanium, dengan berat ringan, kekuatan tinggi, rintangan suhu tinggi dan rintangan kakisan, adalah unik dalam bidang aeroangkasa. Dalam pembuatan enjin pesawat, aloi titanium adalah bahan utama yang sangat diperlukan. Bilah kipas enjin perlu menahan daya empar yang besar dan daya kesan aliran udara apabila berputar pada kelajuan tinggi, dan pada masa yang sama mengekalkan prestasi yang stabil dalam persekitaran suhu tinggi. Kekuatan yang tinggi dan kestabilan terma yang baik dari aloi titanium membolehkannya memenuhi keperluan yang ketat ini. Bilah kipas yang diperbuat daripada aloi titanium bukan sahaja ringan dalam berat badan, yang dapat mengurangkan berat keseluruhan enjin dan meningkatkan kecekapan bahan api, tetapi juga mempunyai rintangan keletihan yang sangat baik dan rintangan suhu tinggi, dan dapat beroperasi dengan stabil untuk jangka masa yang panjang dalam persekitaran kerja yang keras. Cakera pemampat enjin juga menimbulkan tekanan besar suhu tinggi, tekanan tinggi dan putaran berkelajuan tinggi. Kekuatan yang tinggi dan rintangan merayap yang baik dari aloi titanium menjadikannya bahan yang ideal untuk cakera pemampat. Dalam enjin pesawat maju moden, perkadaran aloi titanium yang digunakan biasanya setinggi 30% - 40%.

Aloi Titanium juga memainkan peranan penting dalam pembuatan bahagian struktur pesawat pesawat. Rasuk sayap pesawat, sebagai komponen utama beban sayap, perlu mempunyai kekuatan dan ketegaran yang sangat tinggi untuk memastikan kestabilan dan keselamatan sayap semasa penerbangan. Kekuatan yang tinggi dan ciri -ciri ketumpatan rendah aloi titanium membolehkannya memberikan kekuatan struktur yang mencukupi sambil mengurangkan berat badan. Rasuk sayap yang diperbuat daripada aloi titanium dapat meningkatkan prestasi penerbangan dan ekonomi bahan api pesawat. Bingkai fiuslaj, peralatan pendaratan dan bahagian lain pesawat juga menggunakan sejumlah besar stamping aloi titanium. Bahagian-bahagian ini tertakluk kepada pelbagai tekanan dan daya impak yang kompleks semasa pendaratan dan pendaratan dan penerbangan pesawat. Prestasi yang sangat baik dari aloi titanium dapat memastikan bahawa mereka bekerja secara normal di bawah keadaan yang melampau dan memastikan penerbangan selamat pesawat.

Keluli tahan karat kekuatan tinggi, dengan kekuatan yang tinggi, kekerasan yang tinggi dan rintangan kakisan yang baik, juga mempunyai aplikasi penting dalam bidang aeroangkasa. Di beberapa bahagian utama pesawat, seperti ruang pembakaran dan muncung ekor enjin, adalah perlu untuk menahan suhu tinggi, tekanan tinggi dan aliran udara berkelajuan tinggi, dan kekuatan, kekerasan dan ketahanan kakisan bahan sangat tinggi. Keluli tahan karat kekuatan tinggi dapat memenuhi keperluan menuntut ini melalui reka bentuk aloi khas dan proses rawatan haba. Dalam ruang pembakaran enjin, stamping keluli tahan karat kekuatan tinggi dapat menahan hakisan gas suhu tinggi dan mengekalkan struktur dan prestasi yang stabil. Dalam muncung ekor, stamping keluli tahan karat kekuatan tinggi dapat menahan aliran udara berkelajuan tinggi dan pengaruh suhu tinggi untuk memastikan operasi normal muncung ekor. Pemilihan bahan komponen utama ini secara langsung berkaitan dengan prestasi dan keselamatan pesawat, dan merupakan tumpuan penyelidikan dan aplikasi dalam bidang aeroangkasa.

Vi. Mencari Masa Depan: Bahan logam baru dan pembangunan teknologi

(I) trend penyelidikan dan pembangunan bahan logam baru

Di bawah arus era perkembangan sains dan teknologi pesat, penyelidikan dan perkembangan bahan logam baru adalah seperti persaingan sengit, sentiasa menolak bidang bahagian stamping logam ke ketinggian baru. Penyelidikan dan pembangunan aloi aluminium baru adalah salah satu acara penting. Penyelidik telah memberikan aloi aluminium lebih baik prestasi yang sangat baik dengan mengoptimumkan komposisi aloi dan mikrostruktur. Dari segi komposisi aloi, mereka bijak menyesuaikan perkadaran pelbagai elemen dan menambah unsur -unsur yang jarang berlaku seperti litium dan scandium untuk meningkatkan lagi kekuatan dan kekerasan aloi aluminium. Penambahan litium tidak hanya dapat mengurangkan ketumpatan aloi aluminium dan mencapai bahan ringan, tetapi juga memperbaiki struktur bijirin aloi dan meningkatkan kekuatan dan ketangguhannya. Scandium adalah seperti pemangkin ajaib yang secara berkesan dapat menghalang penghabluran aloi aluminium semasa pemprosesan dan penggunaan, dan mengekalkan kekuatan tinggi dan prestasi pemprosesan yang baik bahan.

Dalam pengoptimuman mikrostruktur, penyelidik telah mengadopsi proses rawatan haba maju dan teknologi pemprosesan untuk menjadikan bijirin aloi aluminium lebih halus dan lebih seragam, dengan itu meningkatkan prestasi komprehensif bahan. Melalui teknologi pemejalan pesat, aloi aluminium dengan struktur bijirin ultrafine boleh diperolehi. Aloi aluminium ini sangat meningkatkan kekuatan sambil mengekalkan keplastikan yang baik. Aloi aluminium baru telah menunjukkan potensi aplikasi yang hebat dalam bidang aeroangkasa. Dalam pembuatan sayap pesawat dan bahagian struktur pesawat, penggunaan aloi aluminium baru dapat mengurangkan berat badan sambil meningkatkan kekuatan dan kestabilan struktur, dengan itu mengurangkan penggunaan tenaga pesawat dan meningkatkan prestasi penerbangan. Kajian telah menunjukkan bahawa bahagian struktur pesawat yang diperbuat daripada aloi aluminium baru dapat mengurangkan berat badan sebanyak 10% - 20% dan meningkatkan kekuatan sebanyak 15% - 30% berbanding dengan aloi aluminium tradisional.

Penyelidikan dan pembangunan keluli kekuatan tinggi juga telah membuat kemajuan yang luar biasa. Melalui teknologi microalloying dan proses rolling maju, kekuatan dan ketangguhan keluli kekuatan tinggi telah meningkat dengan ketara. Dari segi microalloying, penyelidik telah menambah jumlah unsur aloi seperti niobium, vanadium, dan titanium kepada keluli. Unsur -unsur ini boleh membentuk fasa pemendakan karbonitrida yang baik dalam matriks keluli, yang memainkan peranan dalam pengukuhan hujan dan pengukuhan bijirin halus, dengan itu meningkatkan kekuatan dan ketangguhan keluli. Proses rolling maju, seperti rolling terkawal termomekanik (TMCP) dan rolling multi-pass, boleh menjadikan struktur keluli lebih seragam dan padat, meningkatkan prestasinya. Rolling terkawal termomekanik boleh mengawal parameter dengan tepat seperti suhu, ubah bentuk dan kadar penyejukan semasa proses rolling, supaya keluli dapat memperoleh kekuatan yang tinggi sementara juga mempunyai ketangguhan yang baik dan prestasi kimpalan. Multi-pass rolling secara beransur-ansur menyempurnakan bijirin keluli melalui proses bergulir berganda, meningkatkan kekuatan dan keplastikan bahan.

Keluli kekuatan tinggi mempunyai prospek aplikasi yang luas dalam bidang pembuatan kereta. Dalam pembuatan komponen keselamatan seperti rasuk anti-perlanggaran dan bumper kereta, penggunaan keluli kekuatan tinggi dapat meningkatkan prestasi keselamatan pasif kereta, dengan berkesan menyerap tenaga semasa perlanggaran, dan melindungi kehidupan penumpang di dalam kereta. Penggunaan keluli berkekuatan tinggi dalam struktur badan kereta juga boleh mencapai badan ringan, mengurangkan penggunaan bahan api dan pelepasan. Menurut statistik, berat badan kereta yang diperbuat daripada keluli kekuatan tinggi dapat dikurangkan sebanyak 15% - 25%, dan penggunaan bahan api dapat dikurangkan sebanyak 8% - 12%.

(Ii) kesan inovasi teknologi stamping pada pemilihan bahan

Inovasi dalam teknologi stamping, seperti stamping ketepatan dan stamping berkelajuan tinggi, seperti kunci sihir yang telah membuka pintu baru kepada penggunaan bahan logam, dengan mendalam mengubah keperluan untuk prestasi bahan logam, dan mempromosikan penggunaan bahan-bahan baru yang meluas.

Teknologi setem ketepatan, dengan ciri -ciri kualiti permukaan yang tinggi dan tinggi, meletakkan permintaan yang sangat tinggi terhadap keseragaman dan kualiti permukaan bahan logam. Dalam proses setem ketepatan, bahan logam perlu mencapai kawalan bentuk yang tepat dalam julat ubah bentuk yang kecil, yang memerlukan bahan mempunyai keplastikan dan struktur organisasi seragam yang baik untuk mengelakkan masalah seperti ubah bentuk yang tidak rata dan kecacatan permukaan. Untuk memenuhi keperluan teknologi setem ketepatan, bahan -bahan baru sentiasa muncul. Sesetengah bahan logam dengan mikrostruktur kesucian ultra tinggi dan seragam telah dibangunkan. Bahan-bahan ini dapat mengekalkan prestasi yang stabil semasa setem ketepatan dan mencapai pemprosesan setem ketepatan tinggi. Dalam pembuatan komponen komponen elektronik, aloi tembaga tinggi dan bahan aloi aluminium boleh digunakan untuk mengeluarkan komponen elektronik dengan ketepatan dimensi tinggi dan kualiti permukaan yang baik, memenuhi keperluan pembangunan industri elektronik untuk miniaturisasi dan ketepatan bahagian.

Teknologi stamping berkelajuan tinggi, dengan kelebihan kecekapan tinggi dan kapasiti pengeluaran yang tinggi, telah menimbulkan cabaran yang teruk kepada prestasi stamping bahan logam dan kehidupan acuan. Dalam proses stamping berkelajuan tinggi, bahan logam perlu menahan kesan besar dan daya ubah bentuk dalam masa yang singkat, yang memerlukan bahan untuk mempunyai prestasi stamping yang baik dan dapat berubah dengan cepat dan merata. Pada masa yang sama, ia juga perlu mempunyai rintangan haus yang baik dan rintangan keletihan untuk memanjangkan hayat perkhidmatan acuan. Untuk menyesuaikan diri dengan pembangunan teknologi stamping berkelajuan tinggi, bahan-bahan baru dan teknologi rawatan permukaan telah digunakan secara meluas. Sesetengah bahan logam kekuatan tinggi dan tinggi, seperti keluli aloi kekuatan tinggi dan aloi aluminium berprestasi tinggi, telah meningkatkan prestasi stamping dan rintangan keletihan bahan-bahan dengan mengoptimumkan komposisi dan proses rawatan haba. Penggunaan teknologi salutan pada permukaan acuan, seperti salutan titanium nitrida, salutan tungsten karbida, dan lain-lain, dapat meningkatkan rintangan haus dan anti-pertolongan acuan dan memanjangkan hayat perkhidmatan acuan. Dalam pengeluaran stamping berkelajuan tinggi kerang telefon bimbit, penggunaan bahan aloi aluminium berprestasi tinggi dan teknologi salutan acuan maju boleh mencapai pengeluaran yang cekap dan berkualiti tinggi dan meningkatkan daya saing pasaran produk.

VII. Ringkasan: Penjelajahan abadi mencari logam terbaik

Dalam bidang perindustrian yang luas di bahagian -bahagian stamping logam, perjalanan untuk mencari bahan logam terbaik adalah seperti penerokaan yang tidak berkesudahan, penuh dengan cabaran dan peluang. Melalui kedudukan utama bahagian stamping logam dalam pembuatan perindustrian, keperluan ketat proses stamping pada bahan logam, prestasi bahan logam biasa dalam stamping, pelbagai faktor yang menentukan logam terbaik, dan analisis kes sebenar industri yang berbeza, kami sangat menyedari bahawa memilih bahan logam terbaik bukanlah satu-satu perkara, tetapi memerlukan pertimbangan yang komprehensif dari banyak faktor.

Sebagai asas pembuatan perindustrian, bahagian stamping logam digunakan secara meluas dalam banyak bidang seperti kereta, elektronik, aeroangkasa, dan lain -lain. Kualiti dan prestasi mereka secara langsung berkaitan dengan kualiti dan daya saing pasaran produk hiliran. Proses setem meletakkan keperluan yang sangat tinggi pada kebolehkerjaan, kekuatan dan kekerasan, rintangan kakisan, kualiti permukaan dan penampilan bahan logam. Keperluan ini saling berkaitan dan bersama -sama menentukan kebolehgunaan bahan logam dalam proses stamping. Bahan logam biasa, seperti aluminium, keluli tahan karat, keluli karbon rendah, tembaga dan tembaga, mempunyai kekuatan sendiri dalam stamping. Mereka memenuhi pelbagai keperluan industri dan produk yang berbeza dengan kelebihan prestasi unik mereka.

Walau bagaimanapun, dalam aplikasi sebenar, faktor -faktor yang menentukan logam terbaik adalah jauh lebih banyak daripada prestasi bahan itu sendiri. Senario penggunaan dan keperluan prestasi adalah seperti kompas, yang membawa arah pemilihan bahan. Industri dan produk yang berbeza mempunyai keperluan prestasi yang berbeza untuk bahagian stamping logam dalam persekitaran kerja yang berbeza. Dari industri automotif yang melampau ke atas kekuatan dan rintangan impak bahagian struktur badan kepada keperluan ketat industri elektronik untuk kekonduksian dan ketepatan komponen komponen elektronik, setiap senario aplikasi menetapkan standard unik untuk pemilihan bahan logam.

Pertimbangan kos adalah pedang bermata dua. Semasa mengejar bahan berprestasi tinggi, kelayakan ekonomi mesti diambil kira. Harga bahan, kos pemprosesan, dan kos komprehensif yang dibawa oleh hayat perkhidmatan semua memerlukan keseimbangan yang teliti antara keperluan prestasi dan belanjawan ekonomi. Walaupun sesetengah bahan mempunyai prestasi yang sangat baik, kos tinggi mereka mungkin mengehadkan aplikasi berskala besar mereka; Walaupun beberapa bahan kos rendah juga boleh memainkan peranan penting dalam bidang tertentu jika mereka dapat meningkatkan keberkesanan kos mereka dengan mengoptimumkan proses dan reka bentuk semasa memenuhi keperluan prestasi asas.

Kesesuaian teknologi pemprosesan adalah faktor utama yang tidak dapat diabaikan dalam pemilihan bahan. Terdapat interaksi kompleks antara bahan logam yang berbeza dan pelbagai proses stamping. Keutamaan proses lukisan yang mendalam untuk aloi aluminium, serta keperluan khas stamping ketepatan dan teknologi stamping berkelajuan tinggi untuk prestasi bahan logam, semua menunjukkan bahawa perkembangan teknologi pemprosesan terus menggalakkan inovasi dan penggunaan bahan logam.

Melalui analisis mendalam mengenai kes-kes dalam industri automotif, elektronik, aeroangkasa dan lain-lain, kami dengan jelas melihat pertimbangan unik dan amalan yang berjaya dalam industri yang berbeza dalam pemilihan bahan logam berdasarkan ciri-ciri dan keperluan mereka sendiri. Penggunaan aloi keluli dan aluminium rendah karbon dalam bahagian struktur badan dan komponen enjin dalam industri automotif, kedudukan tepat tembaga, tembaga dan keluli tahan karat di bahagian-bahagian yang berlainan peralatan elektronik dalam industri elektronik.

Melihat ke masa depan, trend penyelidikan dan pembangunan bahan logam baru dan inovasi teknologi stamping telah membawa potensi pembangunan tanpa had kepada industri stamping logam. Kemunculan bahan-bahan baru yang berterusan seperti aloi aluminium dan keluli kekuatan tinggi akan meningkatkan lagi prestasi dan skop aplikasi bahagian stamping logam; Kemajuan teknologi seperti setem ketepatan dan stamping berkelajuan tinggi akan mengemukakan keperluan yang lebih tinggi mengenai prestasi bahan logam, dan juga mewujudkan lebih banyak peluang untuk penggunaan bahan-bahan baru.