I. Bahagian Stamping Metal: Rahsia Asas Industri

Di peta besar industri moden, Bahagian Stamping adalah seperti rivet pepejal yang sangat diperlukan, menghubungkan pelbagai pautan perindustrian dan menyokong struktur bangunan industri yang stabil. Dari kereta yang kami bergantung untuk perjalanan harian ke peranti elektronik yang selalu kami bawa bersama kami, dari pelbagai peralatan rumah di rumah untuk komponen utama dalam bidang pembinaan, bahagian stamping logam ada di mana-mana, dan kepentingan mereka adalah jelas. Mereka boleh dipanggil asas bidang perindustrian.

Ambil industri pembuatan kereta sebagai contoh. Ini adalah salah satu bidang yang paling banyak digunakan dan kritikal untuk bahagian stamping logam. Kelahiran kereta tidak dapat dipisahkan dari beribu -ribu bahagian stamping logam. Dari cangkang luar badan kereta ke bahagian enjin dalaman, bahagian struktur casis, dan lain -lain, mereka memberikan kereta struktur yang stabil dan penampilan yang lancar, dan menanggung pelbagai tekanan dan beban apabila kereta memandu pada kelajuan tinggi. Kualitinya secara langsung berkaitan dengan keselamatan, keselesaan dan prestasi kereta. Dalam industri elektronik, bahagian stamping logam juga memainkan peranan utama. Cangkang logam, penyambung dalaman, terminal dan bahagian ketepatan lain peranti elektronik seperti telefon bimbit, komputer, dan kamera adalah semua karya teknologi stamping logam. Bahagian stamping ini bukan sahaja menjamin prestasi elektrik peralatan elektronik, tetapi juga memberikan perlindungan fizikal yang kukuh untuk mereka, supaya peralatan dapat menahan pelbagai kesan luaran dalam penggunaan harian.

Dalam industri perkakas rumah, penggunaan bahagian stamping logam juga boleh dilihat di mana -mana. Cangkang, kurungan, pangkalan dan bahagian lain peralatan rumah seperti peti sejuk, mesin basuh, dan penghawa dingin kebanyakannya dibuat oleh stamping. Semasa memastikan kekuatan struktur peralatan rumah, mereka juga dapat memenuhi keindahan dan kepraktisan pengguna melalui reka bentuk yang pelbagai. Dalam bidang pembinaan, bahagian stamping logam digunakan untuk mengeluarkan komponen utama seperti pintu dan tingkap, dinding tirai, dan struktur keluli. Mereka menanggung berat bangunan dan ujian pelbagai daya semulajadi, dan telah memberikan sumbangan besar kepada keselamatan dan kestabilan bangunan.

Ini adalah kerana aplikasi yang luas dan peranan utama bahagian stamping logam dalam banyak industri yang sangat penting untuk meneroka proses pengeluarannya di kilang secara mendalam. Ini bukan sahaja membantu kita memahami rahsia pengeluaran perindustrian dan menguasai teknologi pembuatan maju, tetapi juga menyediakan sokongan teknikal yang kuat dan idea -idea inovatif untuk pembangunan industri yang berkaitan, dan menggalakkan seluruh bidang perindustrian untuk bergerak ke arah arah yang lebih efisien, tepat dan bijak. Seterusnya, marilah kita pergi ke kilang bersama -sama dan memperkenalkan misteri proses pengeluaran logam.

Ii. Perancangan Blueprint: Reka Bentuk Pertama

(I) Analisis dan komunikasi permintaan

Dalam proses pengeluaran bahagian stamping logam, pautan reka bentuk adalah seperti asas bangunan, memainkan peranan penting, dan analisis permintaan dan komunikasi adalah kunci untuk membuka pintu kepada reka bentuk. Apabila menerima tugas menghasilkan bahagian stamping logam, tugas pertama pereka adalah untuk menjalankan komunikasi yang mendalam dan komprehensif dengan pelanggan atau jabatan yang berkaitan.

Keperluan pelanggan sering beragam dan kompleks, yang memerlukan pereka mempunyai wawasan yang berminat dan kemahiran komunikasi yang sangat baik untuk menangkap dengan tepat setiap maklumat utama. Dari segi fungsi, bahagian stamping logam dalam industri yang berbeza dan untuk tujuan yang berbeza mempunyai keperluan fungsi yang sama sekali berbeza. Sebagai contoh, bahagian-bahagian yang mencetuskan bahagian dalam bidang aeroangkasa perlu mempunyai ciri-ciri kekuatan yang sangat tinggi dan ringan untuk menahan tekanan besar pesawat dalam persekitaran ketinggian tinggi yang kompleks, sambil mengurangkan berat badan pesawat dan meningkatkan prestasi penerbangan; manakala bahagian stamping ketepatan dalam peralatan elektronik memberi tumpuan kepada kekonduksian yang baik dan ketepatan dimensi untuk memastikan penghantaran isyarat elektronik yang stabil dan operasi biasa peralatan. Dari segi prestasi, petunjuk prestasi seperti rintangan suhu tinggi, rintangan kakisan, dan rintangan haus berbeza -beza bergantung kepada senario aplikasi. Bahagian stamping di dalam enjin kereta mesti dapat bekerja dengan stabil untuk masa yang lama di bawah suhu tinggi, tekanan tinggi dan persekitaran kakisan yang kuat; Bahagian struktur logam yang digunakan di luar rumah mesti mempunyai rintangan cuaca yang sangat baik dan ketahanan kakisan untuk menentang hakisan oleh faktor semula jadi seperti angin, hujan, dan sinaran ultraviolet.

Reka bentuk penampilan tidak boleh diabaikan sama ada. Ia bukan sahaja berkaitan dengan estetika produk, tetapi juga berkait rapat dengan daya saing pasaran produk. Dengan peningkatan berterusan tahap estetika pengguna, keperluan untuk penampilan produk menjadi semakin ketat. Cangkang logam beberapa produk elektronik mewah mengejar kelancaran garis dan tekstur permukaan yang indah untuk menunjukkan kualiti mewah dan rasa fesyen produk; Walaupun bahagian -bahagian barangan isi rumah memberi perhatian lebih kepada koordinasi dengan gaya rumah keseluruhan, dan menambah kecantikan ke persekitaran rumah melalui bentuk yang unik dan padanan warna.

Untuk memahami sepenuhnya keperluan pelanggan, pereka biasanya menggunakan pelbagai kaedah komunikasi. Sebagai tambahan kepada komunikasi tatap muka, mereka juga akan mengekalkan hubungan rapat dengan pelanggan melalui kaedah jauh seperti persidangan telefon dan persidangan video untuk memastikan komunikasi tepat pada masanya dalam apa jua keadaan. Pada masa yang sama, pereka juga akan mengumpulkan maklumat yang relevan yang disediakan oleh pelanggan, seperti manual produk, spesifikasi teknikal, sampel rujukan, dan lain -lain. Bahan -bahan ini adalah seperti petunjuk berharga untuk membantu pereka dengan mendalam memahami latar belakang dan permintaan butiran produk. Semasa proses komunikasi, pereka akan menggunakan pengetahuan profesional mereka untuk menerangkan dan membimbing beberapa keperluan samar -samar atau tidak munasabah yang dibangkitkan oleh pelanggan, dan memberikan cadangan dan penyelesaian profesional, supaya reka bentuk akhir bukan sahaja dapat memenuhi keperluan sebenar pelanggan, tetapi juga memenuhi prinsip dan spesifikasi reka bentuk kejuruteraan.

(Ii) lukisan tepat dengan perisian CAD

Selepas memahami sepenuhnya keperluan pelanggan, pereka akan menggunakan perisian profesional seperti CAD (reka bentuk bantuan komputer) untuk mengubah idea-idea dalam fikiran mereka ke dalam lukisan produk yang tepat, yang merupakan pautan teras dalam proses reka bentuk bahagian stamping logam. Perisian CAD telah menjadi alat yang sangat diperlukan untuk reka bentuk perindustrian moden dengan fungsi yang kuat dan keupayaan lukisan ketepatan tinggi, menyediakan pereka dengan ruang kreatif yang luas dan cara reka bentuk yang cekap.

Apabila menggunakan perisian CAD untuk menarik lukisan produk, pereka mesti terlebih dahulu menentukan susun atur keseluruhan dan bentuk asas produk. Ini memerlukan membina garis besar produk dalam perisian berdasarkan maklumat yang diperoleh dari komunikasi sebelumnya, digabungkan dengan pengalaman reka bentuk dan kreativiti mereka sendiri. Sebagai contoh, untuk stamping kepala silinder enjin kereta, pereka akan terlebih dahulu menentukan bentuk utamanya, seperti segi empat tepat atau poligon yang tidak teratur, serta lokasi dan saiz anggaran bahagian utama seperti pelbagai lubang pemasangan dan lubang penyuntik. Dalam proses menentukan bentuk asas, pereka akan mempertimbangkan sepenuhnya keperluan fungsional dan proses pembuatan produk untuk memastikan rasionalitas dan pembuatan reka bentuk.

Seterusnya, parameter utama seperti saiz produk, bentuk, toleransi, dan lain -lain ditarik dengan tepat dan dijelaskan. Ketepatan dimensi adalah salah satu petunjuk utama kualiti bahagian stamping logam, yang secara langsung mempengaruhi perhimpunan dan prestasi produk. Perisian CAD menyediakan banyak alat lukisan dan fungsi dimensi yang tepat. Pereka boleh menentukan saiz setiap bahagian dengan tepat dengan memasukkan nilai tertentu atau menggunakan alat pengukur. Sebagai contoh, bagi bahagian penyambung elektronik ketepatan, toleransi dimensi pinnya mungkin dikehendaki dikawal dalam ± 0.01mm, yang memerlukan pereka untuk menarik dan memberi penjelasan dengan sangat tepat dalam perisian CAD untuk memastikan proses pemprosesan berikutnya dapat memenuhi keperluan ketepatan tinggi ini.

Lukisan bentuk juga memerlukan tahap ketepatan yang tinggi. Bahagian stamping logam datang dalam pelbagai bentuk, mulai dari bahagian rata mudah ke bahagian melengkung tiga dimensi kompleks. Untuk bahagian stamping dengan bentuk kompleks, pereka menggunakan fungsi pemodelan permukaan perisian CAD untuk membina bentuk produk tiga dimensi dengan tepat dengan membuat titik kawalan, lengkung, dan permukaan. Sebagai contoh, permukaan penutup badan kereta biasanya mempunyai bentuk permukaan melengkung yang kompleks. Pereka perlu menggunakan alat pemodelan permukaan canggih perisian CAD, seperti permukaan Nurbs (tidak seragam B-spline), dengan tepat menggambarkan setiap lengkung dan setiap permukaan pada permukaan badan, supaya ia bukan sahaja memenuhi keperluan aerodinamik, tetapi juga menunjukkan garis penampilan yang indah.

Tanda toleransi juga merupakan bahagian penting dalam proses lukisan CAD. Toleransi merujuk kepada pelbagai variasi saiz yang dibenarkan, yang mencerminkan keperluan ketepatan produk semasa proses pembuatan. Reka bentuk toleransi yang munasabah bukan sahaja dapat memastikan kualiti dan prestasi produk, tetapi juga mengurangkan kos pembuatan. Pereka akan menandakan julat toleransi dengan tepat setiap saiz pada lukisan CAD mengikut keperluan penggunaan produk dan tahap proses pembuatan. Sebagai contoh, untuk beberapa bahagian stamping dengan keperluan yang tinggi untuk ketepatan yang sepadan, seperti bahagian yang sepadan dengan omboh enjin dan pelapik silinder, julat toleransi boleh dikawal dengan sangat ketat; Walaupun untuk dimensi beberapa bahagian yang tidak kritikal, pelbagai toleransi dapat dilonggarkan dengan sewajarnya.

Semasa proses lukisan, pereka juga akan menggunakan pelbagai fungsi tambahan perisian CAD, seperti pengurusan lapisan, definisi blok, reka bentuk parametrik, dan lain -lain, untuk meningkatkan kecekapan lukisan dan ketepatan. Fungsi pengurusan lapisan boleh meletakkan pelbagai jenis elemen grafik, seperti garis kontur, garis dimensi, anotasi toleransi, dan lain -lain, pada lapisan yang berlainan untuk pengurusan dan penyuntingan yang mudah; Fungsi definisi blok boleh menentukan beberapa elemen grafik yang biasa digunakan, seperti bahagian standard, simbol, dan lain -lain, sebagai blok untuk digunakan semula dengan mudah; Fungsi reka bentuk parametrik membolehkan pereka untuk mengemas kini grafik secara automatik dengan mengubahsuai parameter, sangat meningkatkan fleksibiliti dan kecekapan reka bentuk.

(Iii) Tinjauan dan Pengoptimuman Reka Bentuk

Apabila lukisan CAD selesai, ini tidak bermakna akhir kerja reka bentuk. Seterusnya, perlu menganjurkan pelbagai pihak untuk menjalankan ulasan reka bentuk, yang merupakan pautan penting untuk memastikan kualiti reka bentuk, menemui masalah yang berpotensi dan mengoptimumkan. Kajian reka bentuk adalah proses brainstorming. Dengan menjemput orang dari latar belakang profesional yang berbeza untuk mengambil bahagian, pelan reka bentuk secara komprehensif dan sangat dikaji semula dan dinilai dari pelbagai sudut.

Orang yang terlibat dalam kajian reka bentuk biasanya termasuk pereka, jurutera proses, jurutera acuan, kakitangan kawalan kualiti, pengurus pengeluaran, dan wakil pelanggan. Sebagai pencipta utama pelan reka bentuk, pereka bertanggungjawab untuk memperkenalkan idea reka bentuk, fungsi produk, ciri -ciri struktur dan asas untuk menentukan pelbagai parameter secara terperinci; Jurutera proses menilai kemungkinan pelan reka bentuk dalam proses pengeluaran sebenar dari perspektif proses pembuatan, termasuk pemilihan proses setem, kesukaran reka bentuk dan pembuatan acuan, kebolehgunaan peralatan pengeluaran, dan sebagainya; Jurutera acuan akan memberi tumpuan kepada reka bentuk struktur, pengiraan kekuatan, ramalan hidup dan penyelenggaraan acuan; Kakitangan kawalan kualiti akan mengkaji semula ketepatan dimensi produk, kualiti permukaan, petunjuk prestasi dan aspek lain mengikut piawaian kualiti dan spesifikasi pemeriksaan untuk memastikan pelan reka bentuk dapat memenuhi keperluan kualiti; Kakitangan pengurusan pengeluaran akan mempertimbangkan faktor -faktor seperti kecekapan pengeluaran, kawalan kos, dan perancangan pengeluaran, dan mengemukakan cadangan pengoptimuman untuk membuat pelan reka bentuk lebih selaras dengan realiti pengeluaran; Wakil pelanggan akan menyatakan pendapat mengenai fungsi, penampilan, dan pengalaman pengguna produk dari perspektif pengguna untuk memastikan pelan reka bentuk dapat memenuhi keperluan dan harapan pelanggan.

Semasa proses semakan, kakitangan dari semua pihak akan menjalankan kajian terperinci mengenai lukisan reka bentuk dan menimbulkan pertanyaan dan cadangan dari sudut yang berbeza. Sebagai contoh, seorang jurutera proses mungkin mendapati bahawa susunan proses stamping tidak masuk akal, mengakibatkan kecekapan pengeluaran yang rendah atau peningkatan kadar sekerap. Pada masa ini, perlu dibincangkan dengan pereka untuk menyesuaikan urutan proses stamping atau memperbaiki struktur acuan; Jurutera acuan mungkin menunjukkan bahawa bahagian tertentu acuan tidak cukup kuat dan terdedah kepada kerosakan semasa penggunaan, dan pemilihan bahan atau reka bentuk struktur acuan perlu dioptimumkan; Kakitangan kawalan kualiti mungkin mendapati bahawa keperluan toleransi dimensi tertentu produk terlalu ketat dan sukar untuk menjamin di bawah keadaan pengeluaran yang sedia ada. Adalah perlu untuk berunding dengan pereka untuk melonggarkan pelbagai toleransi dengan tepat sambil memastikan bahawa kualiti produk tidak terjejas; Wakil pelanggan boleh mencadangkan beberapa cadangan pengubahsuaian mengenai reka bentuk penampilan produk, seperti warna, bentuk, kaedah rawatan permukaan, dan lain -lain. Pereka akan membuat pelarasan dan pengoptimuman yang sepadan dengan pelan reka bentuk berdasarkan maklum balas pelanggan.

Untuk soalan dan cadangan yang dibangkitkan semasa proses semakan, pasukan reka bentuk akan menjalankan analisis dan penyelidikan mendalam dan merumuskan langkah-langkah pengoptimuman yang sepadan. Ini mungkin melibatkan pengubahsuaian separa kepada lukisan reka bentuk, seperti menyesuaikan parameter seperti saiz, bentuk, toleransi, dan lain -lain; Ia juga mungkin memerlukan konseptualisasi semula dan pengoptimuman keseluruhan pelan reka bentuk, seperti mengubah bentuk struktur produk, pemilihan bahan atau proses stamping. Semasa proses pengoptimuman, pasukan reka bentuk akan memanfaatkan sepenuhnya fungsi perisian CAD untuk mensimulasikan dan menganalisis pelan reka bentuk yang diubah suai dan mengesahkannya untuk memastikan pelan reka bentuk yang dioptimumkan dapat memenuhi pelbagai keperluan dan mengelakkan masalah dalam proses pengeluaran sebenar.

Kajian dan pengoptimuman reka bentuk adalah proses berulang. Pelan reka bentuk tidak akan dimuktamadkan sehingga semua pihak mencapai kesepakatan mengenai pelan reka bentuk dan percaya bahawa pelan reka bentuk telah sepenuhnya mempertimbangkan fungsi produk, prestasi, penampilan, proses pembuatan, kawalan kualiti, kecekapan pengeluaran dan kos dan faktor lain, dan saintifik dan boleh dilaksanakan, meletakkan asas yang kukuh untuk pembuatan dan pengeluaran acuan berikutnya.

Iii. Pemilihan Bahan: Sumber Kualiti

(I) sifat bahan dan kebolehsuaian

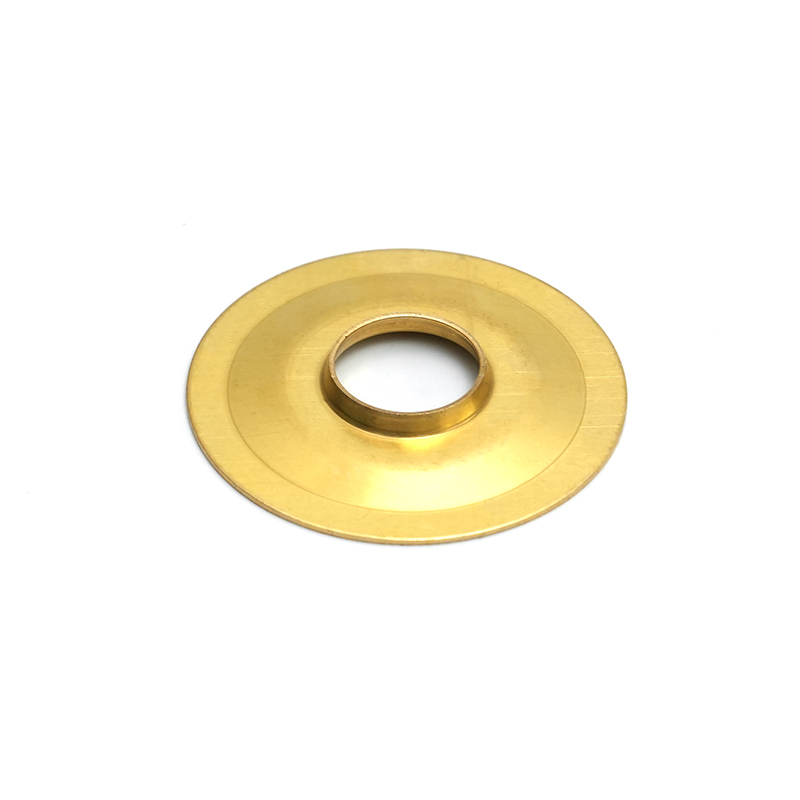

Pemilihan bahan memainkan peranan penting dalam pengeluaran bahagian stamping logam, sama seperti asas bangunan bertingkat tinggi, dan merupakan faktor utama dalam memastikan kualiti dan prestasi produk. Bahan logam biasa seperti plat keluli yang dilancarkan sejuk, plat keluli tahan karat, plat aluminium, dan lain-lain, masing-masing mempunyai ciri-ciri yang unik, yang menentukan kebolehsuaiannya dalam produk yang berbeza.

Plat keluli yang dilancarkan sejuk, yang terkenal dengan kualiti permukaan yang baik dan ketepatan dimensi, adalah seperti seorang pengrajin halus yang boleh menghasilkan produk ketepatan tinggi. Ciri -ciri mekanikal dan prestasi prosesnya juga agak baik, dan mudah untuk melakukan operasi stamping, lentur dan lain -lain pemprosesan, seperti penari mahir, menunjukkan postur yang anggun semasa proses pemprosesan. Walau bagaimanapun, rintangan kakisan plat keluli yang dilancarkan sejuk agak lemah, sama seperti bunga halus yang memerlukan penjagaan tambahan. Dalam sesetengah produk yang tidak memerlukan rintangan kakisan yang tinggi tetapi mempunyai keperluan yang tinggi untuk ketepatan dimensi dan kualiti permukaan, seperti perumahan peralatan elektronik dan bahagian mekanikal kecil, plat keluli yang dilancarkan sejuk adalah pilihan yang ideal. Sebagai contoh, plat keluli yang digulung sejuk sering digunakan dalam pembuatan kerang telefon bimbit. Proses stamping digunakan untuk membentuk penampilan yang indah, dan kemudian rawatan permukaan dilakukan untuk menjadikannya mempunyai penampilan yang indah dan sifat pelindung tertentu.

Plat keluli tahan karat dikenali sebagai "pengawal keluli" dalam industri material untuk rintangan kakisan yang sangat baik dan kekuatan tinggi. Sama ada dalam persekitaran yang lembap atau dalam menghadapi hakisan kimia, ia boleh melekat pada jawatannya dan mengekalkan prestasi yang stabil. Permukaannya licin dan cantik, dengan rintangan pengoksidaan yang baik dan rintangan memakai, seperti pahlawan dalam perisai, tanpa takut dengan cabaran luaran. Plat keluli tahan karat digunakan secara meluas dalam pemprosesan makanan, peralatan perubatan, hiasan seni bina dan bidang lain. Sebagai contoh, bekas, paip dan bahagian lain dalam peralatan pemprosesan makanan memerlukan rintangan kakisan yang sangat tinggi kerana mereka perlu menghubungi pelbagai makanan dan detergen. Plat keluli tahan karat dapat memenuhi permintaan ini dengan baik dan memastikan keselamatan dan kebersihan peralatan; Dalam hiasan seni bina, plat keluli tahan karat sering digunakan untuk membuat pagar, dinding tirai, dan lain -lain, yang bukan sahaja dapat memberikan sokongan struktur padat, tetapi juga menunjukkan estetika yang bergaya dan moden.

Lembaran aluminium disukai untuk berat ringan, kekonduksian elektrik yang baik dan kekonduksian terma. Ia seperti utusan ringan dan memainkan peranan penting dalam beberapa bidang dengan keperluan berat yang ketat. Ia mempunyai keplastikan yang kuat dan mudah diproses ke dalam pelbagai bentuk. Ia seperti artis kreatif yang boleh membentuk lembaran aluminium ke dalam pelbagai bentuk yang indah. Pada masa yang sama, lembaran aluminium juga mempunyai rintangan kakisan yang baik. Ia boleh membentuk filem pelindung aluminium oksida padat di udara untuk melindungi bahagian dalam hakisannya. Lembaran aluminium boleh dilihat di mana -mana dalam industri seperti aeroangkasa, produk elektronik, dan pembuatan kereta. Dalam bidang aeroangkasa, untuk mengurangkan berat pesawat dan meningkatkan prestasi penerbangan, lembaran aluminium digunakan secara meluas dalam pembuatan sayap pesawat, pesawat dan bahagian lain; Dalam produk elektronik, lembaran aluminium sering digunakan untuk membuat tenggelam haba, menggunakan kekonduksian terma yang baik untuk menghilangkan haba dengan berkesan dan memastikan operasi peralatan elektronik yang stabil.

Apabila memilih bahan, perlu secara komprehensif mempertimbangkan keperluan khusus produk. Dari segi kekuatan, jika produk perlu menahan daya luaran yang besar, seperti bahagian struktur automotif, bahagian penghantaran mekanikal, dan lain-lain, perlu memilih bahan dengan kekuatan yang lebih tinggi, seperti lembaran keluli yang dilancarkan sejuk atau lembaran keluli tahan karat. Bagi sesetengah produk yang mempunyai keperluan ketahanan yang tinggi, seperti mata air dan penyambung, ketangguhan bahan menjadi faktor utama, dan perlu memastikan bahan itu tidak mudah dipecahkan apabila tertakluk. Dari segi rintangan kakisan, seperti pemprosesan makanan dan peralatan perubatan yang disebutkan di atas, bahan -bahan yang mempunyai rintangan kakisan yang baik mesti dipilih untuk memastikan keselamatan dan hayat perkhidmatan produk.

Sebagai tambahan kepada ciri -ciri asas ini, faktor -faktor seperti kos bahan dan kebolehkerjaan tidak boleh diabaikan. Kos adalah salah satu faktor penting yang mesti dipertimbangkan dalam pengeluaran perusahaan. Mengenai premis memenuhi keperluan prestasi produk, memilih bahan kos rendah dapat mengurangkan kos pengeluaran dan meningkatkan daya saing perusahaan. Kebolehkerjaan bahan juga secara langsung mempengaruhi kecekapan pengeluaran dan kualiti produk. Sebagai contoh, walaupun beberapa bahan mempunyai prestasi yang sangat baik, mereka sukar diproses dan mungkin memerlukan teknologi dan peralatan pemprosesan khas, yang akan meningkatkan kerumitan dan kos pengeluaran. Oleh itu, apabila memilih bahan, adalah perlu untuk menimbang pelbagai faktor dan mencari bahan yang paling sesuai dengan keperluan produk.

(Ii) proses pretreatment bahan

Dalam proses pengeluaran bahagian stamping logam, proses prapreatment bahan adalah pautan yang sangat diperlukan dan penting, seperti latihan yang berhati -hati sebelum prestasi yang indah, meletakkan asas yang kukuh untuk pemprosesan dan kualiti produk berikutnya. Proses pretreatment terutamanya termasuk pemotongan bahan, penyortiran, dan proses rawatan permukaan seperti pembersihan, degreasing, dan sandblasting.

Pemotongan bahan adalah proses membahagikan bahan mentah mengikut saiz dan bentuk yang diperlukan. Ia seperti penjahit yang tepat yang memotong kepingan besar kain ke dalam saiz yang sesuai. Semasa proses pemotongan, adalah perlu untuk memilih kaedah pemotongan yang sesuai mengikut jenis dan ketebalan bahan dan keperluan produk. Kaedah pemotongan biasa termasuk pemotongan SAW, pemotongan plasma, pemotongan laser, dan lain -lain. SAW Cutting adalah kaedah yang lebih biasa. Ia memotong bahan logam melalui putaran berkelajuan tinggi bilah gergaji. Ia sesuai untuk memotong lembaran logam tebal; Pemotongan plasma menggunakan aliran gas plasma suhu tinggi dan berkelajuan tinggi untuk mencairkan dan meniup bahan logam untuk mencapai tujuan pemotongan. Kaedah ini mempunyai kelajuan pemotongan cepat dan ketepatan yang tinggi, dan sesuai untuk memotong bahan logam pelbagai bentuk; Pemotongan laser menggunakan rasuk laser tenaga tinggi untuk mencairkan dan menguap bahan logam untuk mencapai kesan pemotongan. Ketepatan pemotongannya sangat tinggi, dan ia dapat mencapai pemotongan bentuk kompleks. Ia sering digunakan untuk memotong bahagian logam ketepatan tinggi.

Proses penamat adalah terutamanya untuk memeriksa dan memangkas bahan potong, mengeluarkan burrs, kilat dan kecacatan lain pada permukaan bahan, menjadikan permukaan rata dan licin, dan memberikan asas yang baik untuk pemprosesan berikutnya. Proses ini seperti ahli kecantikan yang teliti, dengan teliti mengubah bahan untuk menjadikannya kelihatan baru.

Proses pembersihan dan degreasing adalah untuk menghilangkan bahan pencemar seperti minyak, debu, dan kekotoran di permukaan bahan untuk memastikan kebersihan permukaan bahan. Sekiranya bahan pencemar ini tidak dikeluarkan dalam masa, mereka akan menjejaskan kualiti pemprosesan berikutnya. Sebagai contoh, semasa proses stamping, minyak boleh menyebabkan peningkatan acuan dan mempengaruhi kualiti permukaan bahagian stamping; Semasa proses kimpalan, kekotoran boleh menyebabkan kecacatan kimpalan dan mengurangkan kekuatan kimpalan. Kaedah pembersihan biasa termasuk pembersihan kimia dan pembersihan ultrasonik. Pembersihan kimia menggunakan reagen kimia untuk bertindak balas dengan minyak untuk membubarkan atau mengemulsikannya, dengan itu mencapai tujuan mengeluarkan minyak; Pembersihan ultrasonik menggunakan kesan peronggaan ultrasound untuk menghasilkan gelembung kecil dalam cecair. Daya kesan yang dihasilkan apabila gelembung pecah dapat mengupas minyak dan kekotoran dari permukaan bahan untuk mencapai kesan pembersihan.

Proses sandblasting adalah untuk memberi kesan kepada permukaan bahan dengan zarah pasir berkelajuan tinggi untuk menghilangkan skala oksida, karat, dan lain-lain di permukaan, dan pada masa yang sama menjadikan permukaan bahan membentuk tahap kekasaran tertentu untuk meningkatkan lekatan permukaan. Proses ini seperti pembersih yang rajin, yang secara menyeluruh menghilangkan kotoran pada permukaan bahan dan mewujudkan keadaan yang baik untuk rawatan permukaan dan lekatan salutan berikutnya. Sebagai contoh, sebelum rawatan permukaan seperti lukisan dan elektroplating, sandblasting boleh membuat salutan mematuhi lebih baik ke permukaan bahan dan meningkatkan ketahanan dan prestasi perlindungan salutan.

Proses pretreatment bahan adalah sangat penting untuk pemprosesan dan kualiti produk berikutnya. Kualiti permukaan bahan pretreated dijamin, yang lebih sesuai dengan acuan, mengurangkan geseran dan memakai semasa proses stamping, dan meningkatkan ketepatan dimensi dan kualiti permukaan bahagian stamping. Permukaan yang bersih membantu meningkatkan kualiti proses berikutnya seperti kimpalan dan lukisan, menjadikan kimpalan lebih padat dan salutan lebih seragam dan pepejal, dengan itu meningkatkan prestasi keseluruhan dan hayat perkhidmatan produk. Sekiranya proses pretreatment tidak disediakan, pelbagai masalah kualiti mungkin berlaku dalam produk, seperti kecacatan permukaan, penyimpangan dimensi, dan penurunan rintangan kakisan, yang akan menjejaskan kualiti dan daya saing pasaran produk. Oleh itu, dalam proses pengeluaran bahagian stamping logam, kita mesti melampirkan sangat penting untuk proses prapreatment bahan, dengan tegas mengikuti keperluan proses, dan memastikan kualiti pretreatment bahan.

Iv. Pembuatan Acuan: Penciptaan Alat Utama

(I) konsepsi reka bentuk acuan yang bijak

Reka bentuk acuan, sebagai pautan teras pengeluaran logam, adalah seperti prestasi simfoni yang tepat. Setiap nota adalah penting, dan konsepnya yang bijak berjalan melalui keseluruhan proses. Menurut lukisan reka bentuk produk, pereka acuan menggunakan pengetahuan profesional yang mendalam dan pengalaman praktikal yang kaya untuk memulakan perjalanan reka bentuk yang kompleks dan kreatif ini.

Apabila mereka bentuk struktur acuan, pereka perlu menjadi seperti arkitek yang ditetapkan dengan teliti, dengan mengambil kira keperluan proses, saiz dan setem produk. Untuk bahagian stamping berbentuk mudah, seperti gasket rata, struktur acuan agak langsung, dan acuan proses tunggal mudah biasanya digunakan untuk melengkapkan stamping. Untuk bahagian-bahagian stamping berbentuk kompleks, seperti penutup kereta, mereka mempunyai permukaan melengkung yang tidak teratur dan banyak lubang, alur dan ciri-ciri lain, yang memerlukan pereka untuk merekabentuk multi-stesen yang progresif atau acuan kompaun yang kompleks. Multi-station Progressive Dies boleh melengkapkan pelbagai proses stamping pada mati, dan dengan cekap menghasilkan bahagian stamping dengan bentuk kompleks melalui pemakanan yang berterusan dan stamping; Kompaun mati boleh menyelesaikan pelbagai proses stamping di stesen yang sama pada masa yang sama, seperti kosong, menumbuk, membongkok, dan lain -lain, mengurangkan kesilapan kedudukan bahagian stamping dan meningkatkan ketepatan produk.

Reka bentuk bentuk acuan juga memerlukan tahap ketepatan dan inovasi yang tinggi. Ia mesti sesuai dengan bentuk produk dengan sempurna, seperti pakaian yang dibuat khusus. Sebagai contoh, untuk bahagian stamping dari perumahan produk elektronik dengan bentuk yang unik, reka bentuk bentuk acuan perlu tepat meniru bentuk produk, termasuk setiap arka dan setiap sudut. Pereka akan menggunakan teknologi pemodelan 3D maju untuk membina model acuan yang tepat di dalam komputer, dan mengoptimumkan bentuk acuan melalui analisis simulasi untuk memastikan bahawa semasa proses stamping, bahan boleh mengalir secara merata, mengisi rongga acuan, dan membentuk bentuk produk yang memenuhi keperluan.

Penentuan saiz yang tepat adalah kunci kepada reka bentuk acuan. Mana -mana sisihan dimensi sedikit boleh menyebabkan masalah kualiti bahagian stamping, seperti toleransi dimensi dan perhimpunan yang lemah. Pereka akan mengira dengan tepat dimensi acuan berdasarkan keperluan saiz produk, digabungkan dengan ciri -ciri ubah bentuk bahan dan ciri -ciri proses stamping. Sebagai contoh, apabila mereka bentuk acuan untuk gear ketepatan, keperluan ketepatan saiz profil gigi gear sangat tinggi. Pereka perlu mengambil kira ubah bentuk elastik dan ubah bentuk plastik bahan semasa proses stamping, serta memakai acuan dan faktor lain, dan dengan tepat menentukan saiz profil gigi acuan untuk memastikan gear dicap memenuhi keperluan reka bentuk.

Semasa proses reka bentuk, ubah bentuk bahan dan pengagihan tekanan adalah faktor yang harus difokuskan oleh pereka. Bahan -bahan akan mengalami ubah bentuk yang kompleks semasa proses stamping, seperti peregangan, mampatan, lenturan, dan lain -lain. Kaedah ubah bentuk yang berbeza akan menghasilkan pengagihan tekanan yang berbeza. Sekiranya reka bentuk acuan tidak munasabah, ia boleh menyebabkan ubah bentuk material yang tidak sekata, keriput, retak dan kecacatan lain, dan kepekatan tekanan yang berlebihan juga akan menjejaskan hayat perkhidmatan acuan. Untuk menangani masalah ini, pereka akan menggunakan pengetahuan mekanik material dan mekanik plastisitas untuk mensimulasikan dan menganalisis proses setem. Melalui simulasi, kita dapat memahami secara intuitif proses ubah bentuk dan pengagihan tekanan bahan, untuk mengoptimumkan struktur dan bentuk acuan, seperti yang munasabah menetapkan jejari acuan, cembung dan acuan acuan cekung dan parameter lain, supaya ubah bentuk bahan lebih seragam, tekanan dikurangkan.

Reka bentuk acuan juga perlu mempertimbangkan kecekapan pengeluaran dan faktor kos. Mengenai premis memastikan kualiti produk, pereka akan berusaha untuk merekabentuk acuan yang cekap dan kos rendah. Sebagai contoh, dengan mengoptimumkan struktur acuan, mengurangkan kesukaran pembuatan dan masa pemprosesan acuan, dan meningkatkan kecekapan pengeluaran; Munasabah memilih bahan acuan, sambil memenuhi keperluan prestasi acuan, mengurangkan kos bahan. Pada masa yang sama, pereka juga akan mempertimbangkan kemudahan penyelenggaraan dan penyelenggaraan acuan, supaya acuan dapat mengekalkan prestasi yang baik semasa penggunaan jangka panjang dan mengurangkan kos penyelenggaraan.

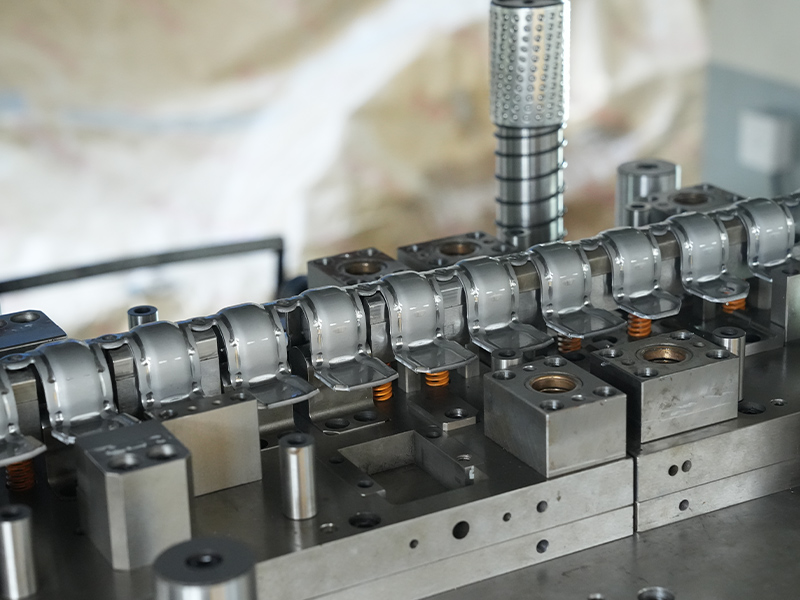

(Ii) Penggunaan teknologi pembuatan maju

Dalam bidang pembuatan acuan, penerapan teknologi pembuatan maju adalah seperti sepasang sayap yang kuat untuk pembuatan acuan, membolehkannya mencapai standard yang sangat baik ketepatan tinggi dan ketahanan yang tinggi. Teknologi canggih seperti pemesinan CNC dan EDM telah menjadi cara utama yang sangat diperlukan bagi pembuatan acuan moden.

CNC (Kawalan Berangka Komputer) Pemesinan memainkan peranan teras dalam pembuatan acuan dengan tahap automasi dan ketepatannya yang tinggi. Ia mengawal pergerakan alat mesin melalui program komputer untuk mencapai pemesinan bahagian acuan yang tepat. Semasa proses pemesinan, alat mesin CNC boleh mengawal laluan dan pemotongan parameter dengan tepat mengikut program pra-program, dengan itu mencapai pemesinan bentuk kompleks dan dimensi ketepatan tinggi bahagian acuan. Sebagai contoh, apabila pemesinan rongga dan teras acuan, pemesinan CNC dapat mengawal kekasaran permukaan bahagian acuan ke tahap yang sangat rendah melalui pengilangan berkelajuan tinggi, ketepatan membosankan dan proses lain, dan ketepatan dimensi mencapai tahap mikron. Berbanding dengan kaedah pemesinan tradisional, pemesinan CNC mempunyai kelebihan kecekapan pemesinan yang tinggi, ketepatan yang stabil dan kebolehulangan yang baik, yang dapat memendekkan kitaran pembuatan acuan dan meningkatkan kualiti acuan.

Pemesinan elektro-spark, sebagai kaedah pemesinan bukan tradisional, mempunyai kelebihan yang unik dalam pembuatan acuan. Ia menggunakan suhu tinggi yang dihasilkan oleh pelepasan untuk menghancurkan dan mengeluarkan bahan logam, dengan itu mencapai pemesinan bahagian acuan. Kaedah pemesinan ini amat sesuai untuk bahagian acuan pemesinan dengan kekerasan yang tinggi dan bentuk kompleks, seperti acuan dengan lubang halus, alur sempit, kontur berbentuk khas dan ciri-ciri lain. Apabila pemesinan struktur halus acuan ketepatan, EDM dapat mencapai pemesinan saiz kecil yang tepat dengan tepat mengawal parameter pelepasan, dan ketepatan pemesinannya dapat mencapai tahap submikron. EDM juga boleh memproses beberapa bahan yang sukar diproses dengan kaedah pemesinan tradisional, seperti karbida bersemangat, keluli keras, dan lain -lain, menyediakan lebih banyak pilihan bahan untuk pembuatan acuan.

Apabila menggunakan proses pembuatan canggih ini, pengendali perlu mempunyai kemahiran profesional dan pengalaman yang kaya. Mereka harus biasa dengan kaedah prestasi dan operasi pelbagai peralatan pemprosesan, dan dapat dengan mudah memilih proses pemprosesan dan parameter mengikut ciri -ciri dan keperluan bahagian acuan. Apabila melakukan pemesinan CNC, pengendali perlu menyusun program pemesinan dengan tepat, dengan mengambil kira faktor pemilihan alat, kelajuan pemotongan, kadar suapan, dan lain -lain untuk memastikan kualiti dan kecekapan pemesinan. Apabila melakukan EDM, pengendali perlu mahir menyesuaikan parameter pelepasan, seperti semasa pelepasan, masa pelepasan, selang nadi, dan lain -lain, untuk mengawal ketepatan pemesinan dan kualiti permukaan. Pada masa yang sama, pengendali juga perlu mempunyai kualiti dan tanggungjawab yang baik, dengan tegas beroperasi mengikut keperluan proses, dan memastikan setiap bahagian acuan memenuhi piawaian kualiti.

Penggunaan proses pembuatan lanjutan juga memerlukan sokongan peralatan lanjutan dan sistem pengurusan bunyi. Perusahaan perlu melabur banyak wang untuk memperkenalkan Pusat Pemesinan CNC, Mesin EDM dan peralatan lain, dan tetap mengekalkan dan melayani peralatan untuk memastikan ketepatan dan prestasi peralatan. Perusahaan juga perlu menubuhkan sistem pengurusan kualiti lengkap untuk memantau keseluruhan proses pembuatan acuan, dari pemeriksaan bahan mentah kepada pemeriksaan kualiti proses pemprosesan, dan kemudian menerima produk siap. Setiap pautan dikawal ketat untuk memastikan kualiti acuan yang stabil dan boleh dipercayai.

(Iii) perkara utama kawalan kualiti acuan

Kawalan kualiti acuan adalah kunci untuk memastikan pengeluaran lancar bahagian stamping logam dan kestabilan kualiti produk. Ia seperti menubuhkan pusat pemeriksaan pepejal dalam rantaian pengeluaran, dan setiap pautan tidak boleh dilepaskan. Dalam proses pembuatan acuan, pautan pemeriksaan kualiti yang ketat dijalankan sepanjang, dari peringkat reka bentuk acuan ke penerimaan akhir selepas pemprosesan selesai. Setiap langkah mempunyai langkah pemeriksaan kualiti yang sepadan untuk memastikan kualiti acuan memenuhi piawaian yang tinggi.

Pengesanan ketepatan dimensi adalah salah satu pautan penting dalam pengesanan kualiti acuan. Ketepatan dimensi acuan secara langsung mempengaruhi ketepatan dimensi dan prestasi pemasangan bahagian stamping. Semasa proses pemprosesan acuan, pelbagai peralatan pengukur ketepatan tinggi, seperti mesin pengukur tiga koordinat dan interferometer laser, digunakan untuk mengukur dimensi utama acuan. Mesin pengukuran tiga koordinat dapat mengira sisihan dimensi acuan dengan tepat dengan mengukur koordinat pelbagai mata pada permukaan acuan, dan ketepatan pengukurannya dapat mencapai tahap mikron. Apabila mengesan saiz rongga acuan, mesin pengukur tiga koordinat dapat dengan cepat dan tepat mengukur panjang, lebar, kedalaman dan dimensi lain rongga, dan bandingkan dengan lukisan reka bentuk untuk menentukan sama ada dimensi memenuhi keperluan. Bagi sesetengah bahagian acuan dengan bentuk kompleks, kaedah pengukuran bukan hubungan seperti pengukuran optik dan pengimbasan laser juga digunakan untuk mendapatkan maklumat dimensi yang lebih komprehensif dan tepat.

Pengesanan kekasaran permukaan tidak boleh diabaikan sama ada. Kekasaran permukaan acuan akan menjejaskan kualiti permukaan dan prestasi demolding bahagian stamping. Sekiranya permukaan acuan kasar, bahagian stamping terdedah kepada kecacatan seperti ketegangan dan calar semasa demolding, dan geseran antara acuan dan bahagian stamping juga akan meningkat, yang mempengaruhi ketepatan dimensi dan kecekapan pengeluaran bahagian stamping. Apabila mengesan kekasaran permukaan acuan, instrumen pengukur kekasaran permukaan biasanya digunakan untuk mengukur ketidaksamaan mikroskopik permukaan acuan melalui stylus atau kaedah pengukuran optik. Mengikut keperluan penggunaan dan piawaian industri acuan, julat yang dibenarkan dari kekasaran permukaan acuan ditentukan. Untuk permukaan acuan yang tidak memenuhi keperluan, penggilap yang sama, pengisaran dan rawatan lain akan dijalankan untuk mengurangkan kekasaran permukaan dan meningkatkan kualiti permukaan acuan.

Sebagai tambahan kepada ketepatan dimensi dan pengesanan kekasaran permukaan, pengesanan kekerasan acuan juga merupakan bahagian penting dalam kawalan kualiti. Kekerasan acuan secara langsung berkaitan dengan rintangan haus dan hayat perkhidmatannya. Semasa proses pembuatan acuan, bahagian utama acuan, seperti acuan cembung dan cekung, teras, dan lain -lain, akan diuji untuk kekerasan. Kaedah ujian kekerasan yang biasa digunakan termasuk ujian kekerasan Rockwell, ujian kekerasan Brinell, ujian kekerasan Vickers, dan lain -lain. Melalui ujian kekerasan, ia boleh dinilai sama ada rawatan haba bahan acuan adalah wajar dan sama ada nilai kekerasan yang diperlukan oleh reka bentuk dicapai. Sekiranya kekerasan acuan tidak mencukupi, haus dan ubah bentuk terdedah kepada proses stamping, yang mempengaruhi hayat perkhidmatan acuan dan kualiti bahagian stamping; Sekiranya kekerasan acuan terlalu tinggi, ia akan meningkatkan kelembutan acuan dan mudah menyebabkan kecacatan seperti retak. Oleh itu, kawalan yang munasabah terhadap kekerasan acuan adalah salah satu faktor penting untuk memastikan kualiti acuan.

Semasa proses pembuatan acuan, pemeriksaan kualiti lain juga akan dijalankan, seperti pemeriksaan integriti struktur acuan, pemeriksaan prestasi bahan, pemeriksaan ketepatan perhimpunan, dan lain -lain. Ujian integriti struktur acuan terutamanya memeriksa sama ada semua bahagian acuan selesai dan sama ada terdapat kecacatan seperti retak, lubang pasir, dan lubang; Ujian prestasi bahan adalah untuk menguji komposisi kimia dan sifat mekanik bahan acuan untuk memastikan bahan tersebut memenuhi keperluan reka bentuk; Ujian ketepatan pemasangan adalah untuk memeriksa ketepatan yang sepadan antara pelbagai bahagian acuan selepas acuan dipasang, seperti jurang antara acuan lelaki dan perempuan, ketepatan yang sepadan dengan pin panduan dan lengan panduan, dan lain -lain, untuk memastikan acuan dapat berfungsi secara normal semasa digunakan.

Untuk memastikan kualiti acuan, ia juga perlu untuk mewujudkan sistem pengurusan kualiti lengkap dan sistem kebolehpercayaan. Syarikat akan merumuskan piawaian kualiti yang ketat dan spesifikasi pemeriksaan untuk menjelaskan keperluan dan kaedah setiap pautan pemeriksaan kualiti. Pada masa yang sama, proses pembuatan setiap acuan akan direkodkan secara terperinci, termasuk maklumat perolehan bahan mentah, parameter pemprosesan, data pemeriksaan kualiti, dan lain -lain, supaya apabila masalah kualiti berlaku, punca utama masalah dapat dikesan dengan cepat dan langkah -langkah penambahbaikan yang sesuai dapat diambil. Melalui kawalan kualiti yang ketat dan sistem pengurusan yang sempurna, kualiti acuan dapat diperbaiki dengan berkesan, memberikan jaminan yang boleh dipercayai untuk pengeluaran bahagian stamping logam.

V. Stamping: Transformasi Teras

(I) Jenis dan ciri -ciri peralatan menumbuk

Dalam proses pengeluaran bahagian stamping logam, Punching Equipment adalah alat utama untuk ubah bentuk material, seperti bilah tajam di medan perang. Prestasi dan ciri -cirinya secara langsung mempengaruhi kualiti dan kecekapan stamping. Menumbuk mekanikal dan menumbuk hidraulik adalah dua jenis mesin yang menumbuk, masing -masing dengan prinsip kerja yang unik, senario, kelebihan dan kekurangan yang berkenaan.

Prinsip kerja mesin menumbuk mekanikal adalah berdasarkan reka bentuk yang bijak mekanisme rod yang menghubungkan engkol. Seperti penari yang tepat, ia memacu engkol untuk berputar melalui tali pinggang dan gear di bawah pemacu motor, dan kemudian mekanisme rod yang menghubungkan engkol mengubah gerakan putaran ke dalam gerakan linear salingan slider, dengan itu menyedari bahan-bahan logam. Apabila mencatatkan bahagian logam kecil, motor memacu roda tenaga untuk berputar pada kelajuan tinggi untuk mengumpul tenaga. Apabila kopling terlibat, tenaga kinetik dari roda roda dihantar ke engkol, menyebabkan gelangsar bergerak ke bawah dengan cepat, memancarkan daya impak yang besar pada bahan logam yang diletakkan pada acuan, menyebabkan ia menjalani ubah bentuk plastik serta -merta, menyelesaikan proses stamping. Jenis pukulan ini mempunyai ciri -ciri yang berbeza. Kelajuan menumbuknya cepat, dan ia dapat mencapai kekerapan menumbuk berpuluh -puluh atau bahkan beratus -ratus kali seminit. Ia secepat kilat dan dapat memenuhi keperluan pengeluaran besar -besaran. Apabila menghasilkan aksesori perkakasan kecil, pukulan mekanikal boleh menumbuk dengan kelajuan tinggi dan berterusan, meningkatkan kecekapan pengeluaran. Strukturnya agak mudah, mudah untuk mengekalkan dan mengekalkan, dan mengurangkan kos penyelenggaraan dan downtime peralatan. Pukulan mekanikal juga mempunyai beberapa batasan. Kekuatan impaknya agak tetap, dan sukar untuk menyesuaikannya dengan tepat mengikut bahan -bahan dan proses stamping yang berlainan. Seperti orang kuat yang tidak mempunyai fleksibiliti, dia mungkin tidak dapat menampung keperluan stamping yang kompleks. Selain itu, strok stampingnya biasanya ditetapkan. Apabila memproses bahan kerja ketinggian yang berbeza, mungkin diperlukan untuk menggantikan acuan atau membuat pelarasan kompleks.

Pukulan hidraulik menggunakan daya kuat sistem hidraulik untuk memacu gelangsar untuk bergerak, sama seperti gergasi dengan kuasa tak terhingga. Ia menukarkan tenaga hidraulik ke dalam tenaga mekanikal melalui silinder hidraulik untuk mencapai stamping bahan logam. Apabila pam hidraulik menyampaikan minyak tekanan tinggi ke silinder, omboh di silinder memacu gelangsar untuk bergerak ke atas dan ke bawah dengan lancar di bawah tindakan tekanan minyak, menimbulkan tekanan seragam pada bahan logam. Apabila memproses penutup kereta besar, mesin menumbuk hidraulik dapat memberikan tekanan yang besar dan stabil untuk mengubah suai lembaran logam secara merata dan memastikan ketepatan dan ketepatan dimensi penutup. Kelebihan mesin menumbuk hidraulik adalah penting. Mereka berkuasa dan boleh menjana kekuatan kerja yang besar dan kuasa kerja. Mereka boleh dengan mudah mengatasi pukulan, pemotongan, pembentukan dan operasi pemprosesan lain logam plat tebal. Mereka sesuai untuk memproses bahagian logam besar dan tebal berdinding. Proses pemprosesan stabil. Sistem hidraulik dapat memastikan pergerakan lancar slider, dan tidak mudah untuk menggoncang dan bergetar, dengan itu memastikan konsistensi dan ketepatan pemprosesan. Ia seperti tuan yang tenang yang dapat menyelesaikan setiap setem. Kelajuan mesin menumbuk hidraulik boleh laras, dan ia boleh diselaraskan secara fleksibel mengikut bahan bahan kerja yang berbeza, kaedah pemprosesan dan saiz setem untuk mencapai kesan pemprosesan terbaik. Ia mempunyai kebolehsuaian yang kuat dan dapat memenuhi keperluan pelbagai proses stamping kompleks. Walau bagaimanapun, mesin menumbuk hidraulik tidak sempurna. Ketepatannya agak rendah, dan ia mungkin tidak memenuhi keperluan untuk beberapa bahagian setem ketepatan yang memerlukan ketepatan dimensi yang sangat tinggi. Di samping itu, penggunaan tenaga adalah tinggi. Sistem hidraulik menggunakan banyak tenaga semasa proses kerja, yang meningkatkan kos pengeluaran. Kos penyelenggaraannya juga agak tinggi. Minyak hidraulik dalam sistem hidraulik perlu diganti dan diperiksa secara teratur, dan komponen hidraulik juga perlu dibaiki dan diganti secara teratur. Keperluan teknikal untuk pengendali juga tinggi, dan mereka perlu mempunyai pengetahuan hidraulik dan kemahiran operasi tertentu.

Apabila memilih mesin menumbuk, anda perlu mempertimbangkan banyak faktor secara komprehensif. Bentuk dan saiz produk adalah salah satu pertimbangan penting. Untuk bahagian stamping dengan bentuk mudah dan saiz kecil, seperti gasket kecil dan rivet, kapasiti stamping berkelajuan tinggi dan struktur yang agak mudah dari pukulan mekanikal dapat memenuhi keperluan pengeluaran, dan kosnya rendah; manakala untuk memangkas bahagian dengan bentuk kompleks dan saiz yang besar, seperti penutup badan kereta dan bahagian struktur mekanikal yang besar, kuasa yang kuat dan tekanan yang stabil dari pukulan hidraulik lebih sesuai, yang dapat memastikan kualiti dan ketepatan bahagian stamping. Sifat bahan tidak boleh diabaikan. Untuk bahan -bahan dengan kekerasan yang rendah dan ubah bentuk mudah, seperti plat aluminium dan plat tembaga, kedua -dua pukulan mekanikal dan pukulan hidraulik boleh digunakan; Tetapi untuk bahan-bahan yang mempunyai kekerasan yang tinggi dan kekuatan yang tinggi, seperti keluli aloi kekuatan tinggi, kuasa kuat pukulan hidraulik dapat lebih baik memastikan kemajuan lancar proses stamping. Kumpulan pengeluaran juga merupakan faktor utama dalam memilih peralatan menumbuk. Dalam pengeluaran berskala besar, kapasiti menumbuk berkelajuan tinggi menumbuk mekanikal dapat meningkatkan kecekapan pengeluaran dan mengurangkan kos unit; Dalam pengeluaran berskala kecil, fleksibiliti dan kebolehsuaian menumbuk hidraulik lebih penting, dan boleh diselaraskan mengikut keperluan produk yang berbeza untuk mengelakkan kemalasan dan pembaziran peralatan. Perusahaan juga perlu mempertimbangkan kos pembelian, kos operasi, kos penyelenggaraan dan faktor lain untuk menumbuk peralatan mengikut keperluan belanjawan dan keperluan kawalan kos mereka sendiri, dan memilih peralatan menumbuk yang paling sesuai dengan mereka.

(Ii) operasi baik proses stamping

Proses setem adalah proses yang baik dan ketat. Setiap langkah adalah seperti gear dalam instrumen ketepatan, bekerja rapat untuk mempromosikan bahan logam untuk menyelesaikan transformasi cantik dari bentuk asal ke bahagian setem ketepatan. Apabila bahan logam pra-dirawat diletakkan dengan teliti pada mesin menumbuk, perjalanan transformasi logam secara rasmi bermula. Ia seperti tarian yang dipelihara dengan teliti, dan setiap pergerakan telah dipertimbangkan dengan teliti dan berulang kali diamalkan.

Memasang dan menyahpepijat acuan adalah pautan utama dalam proses stamping. Acuan seperti kasut menari dalam tarian ini. Ia mesti sesuai dengan penari dengan sempurna untuk menari dengan indah. Pengendali akan memasang acuan yang dihasilkan dengan teliti pada akhbar punch mengikut keperluan reka bentuk produk. Semasa proses pemasangan, mereka akan menggunakan alat dan peralatan profesional untuk memastikan bahawa acuan diposisikan dengan tepat dan tegas. Selepas pemasangan selesai, ia akan memasuki peringkat debugging yang sengit. Pengendali akan memeriksa dengan teliti pelbagai komponen acuan, seperti punch, mati, memunggah peranti, dan lain -lain, untuk memastikan bahawa mereka berada dalam keadaan kerja yang baik. Mereka juga akan melakukan debugging tanpa beban, biarkan akhbar punch berjalan terbiar beberapa kali, perhatikan sama ada pembukaan dan penutupan acuan adalah lancar, sama ada yang sesuai antara komponen adalah ketat, dan sama ada terdapat bunyi atau getaran yang tidak normal. Hanya apabila acuan disahpepijat ke keadaan terbaik, proses stamping seterusnya dijalankan dengan lancar.

Menetapkan parameter setem adalah satu lagi langkah penting yang tidak dapat diabaikan. Ia seperti menetapkan peraturan untuk permainan. Penetapan parameter yang munasabah secara langsung mempengaruhi hasil permainan. Parameter setem termasuk kelajuan stamping, tekanan, strok, dan lain -lain. Penetapan parameter ini perlu dipertimbangkan secara komprehensif mengikut faktor -faktor seperti bentuk, saiz, sifat bahan dan struktur acuan. Untuk bahan logam yang lebih tebal dan lebih keras, perlu menetapkan tekanan stamping yang lebih tinggi dan kelajuan stamping yang lebih perlahan untuk memastikan bahan itu boleh cacat sepenuhnya sambil mengelakkan kerosakan pada acuan dan peralatan; Untuk bahan yang lebih nipis dan lebih lembut, adalah perlu untuk mengurangkan tekanan setem dan meningkatkan kelajuan setem untuk mengelakkan ubah bentuk yang berlebihan atau pecah bahan. Penetapan stroke stamping juga penting. Ia perlu ditentukan mengikut ketinggian produk dan struktur acuan untuk memastikan bahawa gelangsar akhbar punch dapat menyelesaikan tindakan stamping pada kedudukan yang sesuai. Strok tidak sepatutnya terlalu besar untuk merosakkan acuan, dan tidak terlalu kecil untuk mengelakkan produk daripada terbentuk.

Apabila semuanya siap, proses stamping secara rasmi bermula. Didorong oleh motor, gelangsar akhbar punch bergerak ke bawah dengan cepat dan kuat seperti atlet yang terlatih, memandu acuan untuk memberi tekanan besar pada bahan logam. Pada masa ini, bahan logam mengalami ubah bentuk plastik di bawah tindakan acuan, dan mula secara beransur -ansur mengubah bentuknya, menghampiri bentuk produk yang direka. Dalam proses ini, struktur atom di dalam bahan logam disusun semula, sama seperti sekumpulan askar yang teratur, yang menyesuaikan kedudukan mereka di bawah tindakan daya luaran yang kuat untuk menyesuaikan diri dengan keperluan bentuk baru. Geseran antara bahan logam dan acuan juga memainkan peranan penting dalam proses ini. Ia bukan sahaja menjejaskan aliran dan ubah bentuk bahan, tetapi juga menghasilkan sejumlah haba. Haba ini perlu hilang dalam masa untuk memastikan kualiti proses stamping dan kehidupan acuan.

Semasa proses stamping, pengendali perlu mengekalkan tahap kepekatan yang tinggi pada setiap masa dan memberi perhatian kepada status operasi akhbar punch dan kualiti bahagian dicap. Mereka akan memerhatikan bunyi yang berjalan, getaran akhbar punch, dan penampilan bahagian dicap untuk segera menemui dan menyelesaikan masalah yang mungkin. Sekiranya bunyi akhbar punch didapati tidak normal, mungkin acuan itu longgar atau rosak, dan perlu menghentikan mesin dengan segera untuk pemeriksaan dan pembaikan; Sekiranya retak, kedutan dan kecacatan lain didapati di permukaan bahagian dicap, mungkin parameter setem ditetapkan tidak munasabah atau permukaan acuan tidak lancar, dan parameter perlu diselaraskan dalam masa atau acuan perlu digilap. Pengendali juga akan kerap mencuba dan memeriksa bahagian -bahagian yang dicap, menggunakan alat pengukur profesional seperti calipers, mikrometer, projektor, dan lain -lain untuk mengesan ketepatan dimensi dan ketepatan bentuk bahagian dicap untuk memastikan kualiti bahagian dicap memenuhi keperluan reka bentuk.

(Iii) Penjelasan terperinci mengenai proses stamping biasa

1. Proses Pemisahan

Proses pemisahan memainkan peranan penting dalam pengeluaran bahagian stamping logam. Ia seperti pengukir yang mahir. Melalui proses tertentu seperti mengosongkan, menumbuk, dan memotong, lembaran logam dibahagikan mengikut keperluan reka bentuk yang tepat, memberikan garis awal dan bentuk awal, meletakkan asas yang kukuh untuk pemprosesan berikutnya.

Proses blanking adalah proses pemisahan yang tepat dari bentuk yang diperlukan dari lembaran logam. Prinsipnya didasarkan pada reka bentuk acuan yang bijak dan tekanan kuat pukulan. Dalam operasi sebenar, acuan atas dan acuan bawah dipadankan dengan rapat, seperti gear meshing. Apabila slaid punch memacu acuan atas untuk bergerak ke bawah dengan cepat, canggih acuan menghasilkan daya ricih yang besar pada lembaran logam, menyebabkan lembaran itu memecahkan garis kontur yang telah ditetapkan, dengan itu memisahkan kosong yang memenuhi keperluan. Apabila menghasilkan selongsong logam peralatan elektronik, proses kosong dapat memotong bentuk selongsong dari lembaran logam, menyediakan asas untuk pembentukan dan pemprosesan berikutnya. Peranan proses kosong dalam pembuatan produk tidak boleh dipandang rendah. Ia secara langsung menentukan bentuk asas dan ketepatan dimensi produk dan merupakan salah satu pautan utama untuk memastikan kualiti produk.

Proses menumbuk adalah untuk menumbuk lubang pelbagai bentuk dan saiz pada kosong yang ada. Proses ini digunakan secara meluas dalam banyak produk. Dalam pembuatan blok silinder enjin kereta, sejumlah besar lubang pemasangan dan lubang saluran minyak perlu ditumbuk melalui proses menumbuk untuk memenuhi keperluan pemasangan dan kerja enjin. Kaedah operasinya juga bergantung kepada sinergi acuan dan akhbar punch. Punch dan mati acuan bekerjasama antara satu sama lain. Di bawah tekanan akhbar punch, punch menekan lembaran logam ke dalam lubang mati, menyebabkan lembaran dipisahkan sebahagiannya, dengan itu membentuk lubang yang diperlukan. Keperluan ketepatan proses menumbuk sangat tinggi. Kedudukan, saiz dan bentuk lubang mesti memenuhi standard reka bentuk dengan ketat, jika tidak, ia akan menjejaskan prestasi dan pemasangan produk.

Proses pemotongan adalah operasi memotong lembaran logam atau kosong mengikut panjang atau bentuk tertentu. Ia memainkan peranan penting dalam proses pengeluaran. Apabila pembuatan paip logam, perlu memotong paip panjang ke dalam paip pendek panjang yang ditentukan melalui proses pemotongan untuk memenuhi keperluan penggunaan yang berbeza. Proses pemotongan biasanya menggunakan ricih mati untuk memotong bahan logam menggunakan daya ricih pukulan. Semasa operasi, adalah perlu untuk mengawal saiz dan arah daya ricih untuk memastikan kebosanan dan menegak permukaan potong.

2. Proses pembentukan

Proses pembentukan adalah pautan utama dalam pemprosesan logam. Ia seperti ahli silap mata ajaib. Melalui lenturan, lukisan, menonjol dan proses lain, bahan logam mengalami ubah bentuk plastik tanpa pecah, dengan itu membuat bahan kerja pelbagai bentuk dan saiz, memberikan bahan logam bentuk dan fungsi baru.

Proses lentur adalah proses lenturan lembaran logam, profil atau paip ke dalam sudut atau bentuk yang diperlukan. Prinsipnya adalah menggunakan mati untuk memohon daya luaran ke bahan logam untuk menyebabkan ia berubah secara plastik. Semasa proses lenturan, lapisan luar bahan logam dipanjangkan oleh tegangan tegangan, lapisan dalaman dipendekkan oleh tekanan mampatan, dan panjang lapisan tengah tetap tidak berubah. Untuk memastikan kualiti lenturan, perlu mengawal parameter seperti jejari lentur, sudut lenturan dan daya lentur. Apabila pembuatan bingkai pintu badan kereta, lembaran logam dibengkokkan ke dalam bentuk tertentu melalui proses lenturan untuk memenuhi keperluan struktur badan kereta. Radius lentur yang terlalu kecil boleh menyebabkan lapisan luar bahan logam retak, manakala jejari lentur yang terlalu besar akan menjejaskan ketepatan dimensi dan kualiti penampilan produk.

Proses lukisan adalah proses setem sejuk yang menggunakan mati untuk menarik kosong atau kosong separuh siap ke bahagian kosong terbuka. Ia digunakan secara meluas dalam kehidupan seharian. Sebagai contoh, pembuatan bahagian automotif, komponen elektronik, washbasin enamel, periuk aluminium dan produk lain tidak dapat dipisahkan dari proses lukisan. Semasa proses lukisan, pemegang kosong mula -mula menekan kosong rata, dan pukulan bergerak ke bawah, memaksa bahan di bawah pemegang kosong (bahagian flange) untuk menjalani ubah bentuk plastik dan mengalir ke dalam jurang antara pukulan dan mati untuk membentuk dinding sisi silinder. Semasa proses lukisan, ubah bentuk bahan terutamanya berlaku di bahagian bebibir. Bahan di flange menjalani ubah bentuk plastik di bawah tindakan tegangan tegangan radial dan tekanan mampatan tangen, dan flange terus menyusut dan berubah menjadi dinding silinder. Untuk mengelakkan kecacatan seperti berkerut dan retak semasa proses lukisan, adalah perlu untuk mengawal parameter seperti pekali lukisan, daya pemegang kosong, dan jurang mati. Meningkatkan daya kosong dapat mencegah berkerut, tetapi daya kosong yang berlebihan dapat menyebabkan retak; Koefisien lukisan yang munasabah dapat memastikan bahan tersebut dapat mencapai tahap ubah bentuk yang besar tanpa pecah.

Proses membonjol adalah kaedah pembentukan stamping yang memperluaskan bahagian diameter bahagian berongga atau kosong tiub di bawah tindakan tekanan dalaman. Prinsipnya adalah menggunakan acuan cecair, gas atau mekanikal sebagai media penghantaran daya untuk sama rata memohon tekanan ke dinding dalaman bahan logam, supaya bahan tersebut mengalami ubah bentuk plastik di bawah tindakan tegangan tegangan lingkaran, dengan itu mencapai penonjolan. Apabila mengeluarkan paip pengambilan enjin kereta, proses penonjolan dapat mengembangkan diameter tempatan paip untuk memenuhi keperluan pengambilan enjin. Proses penonjolan dapat meningkatkan kekuatan dan ketegaran produk, dan juga dapat menghasilkan beberapa bahagian dengan bentuk kompleks yang sukar diproses dengan kaedah lain. Semasa proses menonjol, saiz tekanan dalaman dan kelajuan pemuatan perlu dikawal dengan tepat untuk memastikan ubah bentuk seragam bahan dan mengelakkan masalah seperti pecah atau ubah bentuk yang tidak rata.

Vi. Penggilap berikutnya: Kualiti yang sempurna

(I) deburring dan pembersihan

Selepas bahagian stamping logam dicap, burrs dan kotoran sering muncul di permukaan mereka. Walaupun kecacatan ini kecil, mereka mungkin memberi kesan kepada kualiti dan prestasi produk yang tidak dapat diabaikan. Penjanaan burrs adalah disebabkan oleh ubah bentuk plastik bahan semasa proses stamping dan keadaan kelebihan mati. Apabila jurang kosong terlalu besar, terlalu kecil atau tidak sekata, bahan itu tidak boleh dipecahkan secara merata semasa proses kosong, dan burrs yang tidak sekata akan dibentuk di tepi kosong; Kelebihan tumpul bahagian kerja mati juga akan menyebabkan bahan tidak dipotong dengan bersih semasa kosong, sehingga menghasilkan burrs. Sumber kotoran agak luas, yang mungkin kekotoran yang dibawa oleh bahan mentah sendiri, atau bahan baki seperti pelincir dan penyejuk yang digunakan dalam proses stamping, atau habuk dan minyak yang tercemar semasa pemprosesan, pengangkutan dan penyimpanan.

Deburring adalah penting untuk memastikan kualiti permukaan dan ketepatan dimensi bahagian. Kehadiran burrs bukan sahaja akan menjejaskan kemunculan bahagian stamping, menjadikan permukaan mereka kasar dan tidak sekata, mengurangkan estetika produk, tetapi juga boleh menyebabkan halangan dalam proses pemasangan berikutnya, yang mempengaruhi ketepatan yang sepadan antara bahagian -bahagian, menjadikan perhimpunan sukar atau mustahil. Burrs juga boleh menggaru kulit pengendali, menimbulkan bahaya keselamatan tertentu. Untuk menghilangkan burrs, kilang -kilang biasanya menggunakan pelbagai kaedah, masing -masing mempunyai senario aplikasi tersendiri dan kelebihan dan kekurangan.

Deburring manual adalah kaedah yang lebih tradisional dan biasa. Ia terutamanya menggunakan alat mudah seperti fail, kertas pasir, dan kepala pengisaran untuk pekerja untuk mengisar dan memangkas bahagian stamping secara manual. Kelebihan kaedah ini ialah ia sangat fleksibel dan boleh mengendalikan bahagian -bahagian stamping pelbagai bentuk dan kerumitan. Bagi sesetengah bahagian dan kawasan yang sukar untuk mengendalikan secara mekanikal, deburring manual boleh memainkan kelebihan yang unik. Apabila berurusan dengan beberapa bahagian stamping dengan permukaan kompleks dan lubang kecil, pekerja boleh bergantung pada pengalaman yang kaya dan operasi yang teliti untuk menghapuskan burrs dengan tepat dan memastikan kualiti produk. Deburring manual juga mempunyai kelemahan yang jelas. Kecekapannya agak rendah, ia memerlukan banyak tenaga kerja dan kos masa, dan ia memerlukan tahap kemahiran teknikal yang tinggi untuk pekerja. Operasi pekerja yang berbeza boleh mengakibatkan kesan deburring yang berbeza.

Die deburring menggunakan mati yang disediakan untuk menghilangkan burr dengan akhbar punch. Apabila deburring mati, anda perlu membuat mati khas mengikut bentuk dan saiz bahagian dicap, termasuk mati kasar dan mati yang halus, dan kadang -kadang anda juga perlu membuat mati. Letakkan bahagian dicap di dalam mati, dan gunakan tekanan akhbar punch untuk membuat trim mati dan keluarkan bahagian burr bahagian dicap. Kaedah ini sesuai untuk produk dengan permukaan perpisahan yang mudah, dan dapat meningkatkan kecekapan dan kesan deburring ke tahap tertentu. Berbanding dengan deburring manual, ketepatan dan konsistensi deburringnya lebih baik. Deburring mati memerlukan sejumlah kos pengeluaran mati, dan kitaran reka bentuk dan pembuatan acuan adalah panjang. Untuk pengeluaran kecil atau kemas kini produk yang cepat, kosnya agak tinggi.

Pengisaran Deburring adalah kaedah yang kini digunakan oleh perusahaan. Ia termasuk getaran, sandblasting, penggelek dan kaedah lain. Deburring penggiling getaran adalah meletakkan bahagian -bahagian stamping dan media pengisaran (seperti batu pengisaran, cecair pengisaran, dan lain -lain) ke dalam penggiling getaran. Melalui getaran penggiling getaran, media pengisaran dan permukaan bahagian stamping menggosok antara satu sama lain, dengan itu mengeluarkan burrs. Kaedah ini sesuai untuk produk kecil dengan kelompok besar. Ia boleh merendahkan sejumlah besar bahagian stamping dalam masa yang singkat dan mempunyai kecekapan yang tinggi. Sandblasting Deburring menggunakan udara termampat untuk menyembur abrasives (seperti pasir kuarza, corundum, dan lain -lain) pada kelajuan tinggi ke permukaan bahagian stamping. Burrs dikeluarkan melalui kesan dan pemotongan tindakan abrasives di burrs. Deburring sandblasting bukan sahaja boleh mengeluarkan burrs, tetapi juga membuat permukaan bahagian stamping memperoleh tahap kebersihan dan kekasaran tertentu, meningkatkan lekatan permukaan, dan sering digunakan untuk produk dengan keperluan yang tinggi untuk kualiti permukaan dan lekatan. Deburring pengisaran drum adalah meletakkan bahagian stamping dan media pengisaran ke dalam dram. Melalui putaran dram, bahagian -bahagian stamping dan media pengisaran bertabrakan dan menggosok satu sama lain dalam dram untuk mencapai tujuan mengeluarkan burrs. Terdapat juga beberapa kekurangan dalam pengisaran dan deburring. Kadang -kadang, burrs mungkin tidak dikeluarkan sepenuhnya. Bagi sesetengah burrs dengan bentuk kompleks atau bahagian tersembunyi, mereka mungkin tidak dikeluarkan sepenuhnya. Ia adalah perlu untuk mengendalikan burrs sisa secara manual atau menggunakan kaedah lain untuk deburr.

Pembersihan juga merupakan bahagian penting dalam memastikan kualiti produk. Kehadiran kotoran akan menjejaskan prestasi permukaan bahagian stamping. Sebagai contoh, apabila salutan permukaan, minyak dan kekotoran akan menyebabkan lekatan salutan menurun, dan mudah jatuh dan lepuh, yang akan mengurangkan prestasi perlindungan dan estetika produk; Apabila kimpalan, kotoran boleh menyebabkan kecacatan kimpalan dan menjejaskan kekuatan kimpalan dan pengedap. Terdapat banyak kaedah pembersihan biasa. Pembersihan kimia menggunakan reagen kimia untuk bertindak balas dengan kotoran untuk membubarkan, mengemulsikan atau menguraikannya, untuk mencapai tujuan mengeluarkan kotoran. Sebagai contoh, agen pembersihan alkali digunakan untuk mengeluarkan kesan minyak, dan agen pembersih berasid digunakan untuk menghilangkan karat. Pembersihan kimia mempunyai kesan pembersihan yang baik, tetapi perlu memberi perhatian kepada pemilihan reagen kimia yang sesuai untuk mengelakkan kakisan pada permukaan bahagian stamping. Pembersihan ultrasonik menggunakan kesan peronggaan ultrasound untuk menghasilkan gelembung kecil dalam cecair. Daya kesan yang dihasilkan apabila gelembung pecah dapat mengupas kotoran dari permukaan bahagian stamping untuk mencapai kesan pembersihan. Kaedah ini sesuai untuk membersihkan beberapa bahagian stamping dengan bentuk kompleks dan keperluan ketepatan permukaan yang tinggi. Ia boleh menembusi jurang dan lubang kecil untuk menghilangkan kotoran tanpa merosakkan permukaan bahagian stamping.

(Ii) Pemilihan dan penerapan proses rawatan permukaan

Proses rawatan permukaan memainkan peranan penting dalam pengeluaran bahagian stamping logam. Ia bukan sahaja dapat meningkatkan rintangan kakisan dan estetika bahagian, tetapi juga memberikan bahagian fungsi khusus mengikut keperluan yang berbeza, supaya mereka dapat memenuhi keperluan pelbagai senario aplikasi. Proses rawatan permukaan biasa seperti galvanizing, penyemburan, anodizing, dan lain -lain masing -masing mempunyai ciri -ciri unik dan senario yang berkenaan. Perusahaan perlu mempertimbangkan pelbagai faktor mengikut keperluan khusus produk dan memilih proses rawatan permukaan yang paling sesuai.

Galvanizing adalah proses rawatan permukaan yang digunakan secara meluas. Ia terutamanya melapisi lapisan zink pada permukaan bahagian stamping logam untuk mencegah karat dan meningkatkan penampilan. Proses galvanizing boleh dibahagikan kepada galvanizing panas dan elektro-galvanizing. Galvanizing panas-panas adalah untuk membenamkan bahagian-bahagian stamping dalam cecair zink cair, supaya zink bertindak balas secara kimia dengan permukaan bahagian stamping untuk membentuk lapisan aloi zink besi yang terikat dengan ketat dan lapisan zink tulen. Lapisan galvani yang diperolehi oleh proses ini lebih tebal dan mempunyai rintangan kakisan yang kuat. Ia sesuai untuk bahagian struktur logam dan bahagian automotif yang digunakan di luar rumah, seperti tiang cahaya jalan, bingkai kereta, dan lain-lain. Produk-produk ini terdedah kepada persekitaran semula jadi untuk masa yang lama dan menghadapi hakisan hujan, kelembapan, sinar ultraviolet, dan lain-lain. Electrogalvanizing adalah untuk mendepositkan lapisan zink pada permukaan bahagian stamping oleh elektrolisis. Lapisan electrogalvanized agak nipis dan mempunyai permukaan licin. Ia sesuai untuk produk yang mempunyai keperluan yang tinggi untuk penampilan dan keperluan yang agak rendah untuk rintangan kakisan, seperti kerang produk elektronik, hiasan perkakasan, dan lain -lain. Produk ini biasanya digunakan dalam persekitaran dalaman. Lapisan electrogalvanized bukan sahaja dapat memenuhi keperluan estetika mereka, tetapi juga memberikan perlindungan anti-karat tertentu.

Proses penyemburan menggunakan tekanan atau daya elektrostatik untuk melampirkan cat atau serbuk ke permukaan bahan kerja, supaya bahan kerja mempunyai kesan anti-karat dan penampilan hiasan. Proses penyemburan mempunyai kelebihan kos rendah dan pelbagai aplikasi yang luas. Ia boleh digunakan untuk rawatan permukaan pelbagai bahan seperti logam, plastik, kayu, dan lain -lain. Dalam pembuatan kereta, salutan permukaan badan kereta dicapai melalui proses penyemburan. Ia bukan sahaja dapat melindungi badan kereta dari kakisan, tetapi juga memberikan kereta penampilan yang indah melalui pelbagai warna dan salutan berkilat, memenuhi keperluan pengguna yang pelbagai untuk penampilan kereta. Dalam pembuatan perabot, proses penyemburan juga sering digunakan untuk rawatan permukaan perabot logam, memberikan warna yang kaya dan tekstur yang baik. Menurut salutan yang berbeza, proses penyemburan boleh dibahagikan kepada dua jenis: penyemburan dan bubuk. Penyembur menggunakan salutan cecair, yang boleh membentuk salutan yang agak lancar dengan pilihan warna yang kaya; Serbuk menggunakan lapisan serbuk, yang dilampirkan pada permukaan bahan kerja oleh penjerapan elektrostatik, dan kemudian sembuh pada suhu tinggi untuk membentuk salutan. Lapisan serbuk mempunyai kekerasan yang tinggi, rintangan haus yang baik dan rintangan kakisan, dan sering digunakan pada masa -masa yang mempunyai keperluan yang tinggi untuk prestasi salutan, seperti perabot luar, perumahan perkakas elektrik, dll.

Anodizing adalah proses rawatan permukaan untuk produk aloi aluminium. Ia menggunakan bahagian aloi aluminium sebagai anod dan menggunakan elektrolisis untuk membentuk lapisan filem oksida di permukaannya. Filem oksida ini dapat mengubah keadaan dan prestasi permukaan aloi aluminium dan meningkatkan ketahanan dan kekerasan kakisannya. Kekerasan permukaan aloi aluminium anodized dapat mencapai HV300 - 500, dan rintangan hausnya sangat bertambah baik berbanding dengan aloi aluminium yang tidak dirawat. Anodizing juga boleh menjadikan permukaan aloi aluminium hadir pelbagai warna melalui pencelupan dan proses lain untuk meningkatkan estetikanya. Ia sering digunakan dalam hiasan seni bina, perumahan produk elektronik dan bidang lain. Anodizing permukaan profil aloi aluminium bangunan dinding tirai tidak hanya dapat memastikan ketahanan profil dalam persekitaran luaran, tetapi juga menyelaras dengan gaya keseluruhan bangunan melalui pemilihan warna yang berbeza untuk meningkatkan estetika bangunan; Anodizing cangkang aloi aluminium produk elektronik seperti telefon bimbit dan tablet tidak hanya dapat melindungi cengkerang dari haus dan kakisan dalam penggunaan harian, tetapi juga menunjukkan kualiti tinggi dan fesyen produk melalui warna dan gloss yang unik.

Apabila memilih proses rawatan permukaan, pelbagai faktor perlu dipertimbangkan secara komprehensif. Persekitaran penggunaan produk adalah faktor utama. Bagi produk yang digunakan dalam persekitaran yang keras, seperti peralatan kejuruteraan marin, peralatan kimia, dan lain-lain, adalah perlu untuk memilih proses rawatan permukaan dengan rintangan kakisan yang tinggi, seperti galvanizing panas, penyaduran nikel, penyaduran krom, dan sebagainya; Bagi produk yang digunakan dalam persekitaran dalaman, proses yang sesuai boleh dipilih berdasarkan faktor -faktor seperti estetika dan kos. Keperluan penampilan produk tidak boleh diabaikan. Jika produk mempunyai keperluan yang tinggi untuk penampilan dan tekstur, seperti produk elektronik mewah, hiasan, dan lain-lain, anda boleh memilih penyemburan, anodizing dan proses lain yang dapat mencapai warna yang kaya dan tekstur permukaan yang baik; Jika produk mempunyai keperluan yang agak rendah untuk penampilan dan memberi tumpuan terutamanya pada fungsi, anda boleh memilih proses rawatan permukaan dengan kos rendah dan proses yang mudah. Kos juga merupakan pertimbangan penting. Kos proses rawatan permukaan yang berbeza sangat berbeza. Perusahaan perlu memilih proses yang sesuai mengikut anggaran kos mereka sendiri sambil memastikan kualiti produk. Beberapa proses rawatan permukaan mewah, seperti penyaduran logam berharga dan salutan vakum, boleh memberikan kesan prestasi dan penampilan yang sangat baik, tetapi kosnya tinggi dan hanya sesuai untuk kesempatan yang sangat tinggi untuk prestasi dan kualiti produk; Bagi sesetengah produk biasa yang dihasilkan secara besar-besaran, proses rawatan permukaan kos rendah dan kos efektif biasanya dipilih, seperti galvanizing dan lukisan.

(Iii) kimpalan, penggerudian dan pemprosesan lain

Dalam proses pengeluaran bahagian stamping logam, mengikut keperluan reka bentuk produk, sering kali perlu melakukan prosedur pemprosesan lain seperti kimpalan, penggerudian, dan pengisaran pada bahagian stamping. Proses -proses ini adalah seperti pergerakan yang berbeza dalam simfoni yang disusun dengan teliti, masing -masing memainkan peranan yang unik dan bekerjasama untuk memperbaiki fungsi dan struktur produk.

Kimpalan adalah kaedah pemprosesan penting untuk menghubungkan pelbagai bahagian stamping atau bahagian lain ke dalam keseluruhannya. Ia digunakan secara meluas dalam pembuatan produk logam. Dalam pembuatan kereta, badan kereta dipasang dari banyak bahagian stamping melalui proses kimpalan. Kualiti kimpalan secara langsung mempengaruhi kekuatan struktur dan keselamatan badan kereta. Terdapat banyak kaedah kimpalan biasa. Kimpalan arka menggunakan suhu tinggi yang dihasilkan oleh arka untuk sebahagiannya mencairkan batang kimpalan dan kimpalan, supaya mereka bersatu untuk mencapai kimpalan. Kaedah kimpalan ini mudah untuk beroperasi dan mempunyai pelbagai aplikasi. Ia boleh digunakan untuk mengimpal pelbagai bahan logam, tetapi ia mempunyai keperluan teknikal yang tinggi untuk pengendali dan terdedah kepada kecacatan seperti spatter dan liang semasa kimpalan. Kimpalan pelindung gas menggunakan gas lengai (seperti argon, karbon dioksida, dan lain -lain) untuk membentuk lapisan pelindung di kawasan kimpalan untuk mencegah oksigen, nitrogen, dan lain -lain di udara daripada mempunyai kesan buruk pada kolam kimpalan, dengan itu meningkatkan kualiti kimpalan. Kimpalan pelindung gas mempunyai kelebihan kualiti kimpalan yang tinggi, ubah bentuk kecil, dan kecekapan pengeluaran yang tinggi. Ia sering digunakan untuk mengimpal bahan seperti keluli tahan karat dan aloi aluminium. Ia digunakan secara meluas dalam bidang seperti aeroangkasa dan pembinaan kapal yang memerlukan kualiti kimpalan yang sangat tinggi. Kimpalan laser menggunakan rasuk laser tenaga tinggi sebagai sumber haba untuk mencairkan kimpalan secara tempatan untuk mencapai kimpalan. Kimpalan laser mempunyai kelebihan ketumpatan tenaga yang tinggi, kelajuan kimpalan cepat, kimpalan sempit, dan zon yang terkena haba kecil. Ia boleh mencapai kimpalan berkualiti tinggi dan berkualiti tinggi. Ia amat sesuai untuk kimpalan beberapa bahagian dan bahan ketepatan yang sensitif terhadap ubah bentuk haba, seperti penyambung mikro dan pin litar bersepadu dalam peralatan elektronik.

Penggerudian adalah proses pemprosesan lubang pelbagai bentuk dan saiz pada bahagian stamping. Ia sangat diperlukan dalam pembuatan banyak produk. Dalam pembuatan mekanikal, lubang pemasangan, lubang sambungan, dan lain -lain di pelbagai bahagian biasanya diproses oleh penggerudian. Apabila penggerudian, adalah perlu untuk memilih bit gerudi yang sesuai dan parameter penggerudian mengikut keperluan bahan, ketebalan dan lubang bahagian stamping. Untuk bahan logam dengan kekerasan yang lebih tinggi, seperti keluli aloi dan keluli tahan karat, latihan karbida perlu digunakan, dan kelajuan penggerudian dan kadar suapan harus dikurangkan dengan sewajarnya untuk mencegah gerudi dari memakai terlalu cepat atau pecah; Untuk bahan-bahan yang mempunyai kekerasan yang lebih rendah, seperti aloi aluminium dan aloi tembaga, latihan keluli berkelajuan tinggi boleh digunakan, dan kelajuan penggerudian dan kadar suapan harus ditingkatkan dengan sewajarnya untuk meningkatkan kecekapan pemprosesan. Semasa proses penggerudian, perhatian juga harus dibayar untuk penyejukan dan pelinciran untuk mengurangkan suhu gerudi, mengurangkan haus dan meningkatkan kualiti penggerudian. Kaedah penyejukan dan pelinciran biasa termasuk penggunaan cecair dan udara termampat. Cecair pemotongan dapat mengurangkan suhu gerudi dan mengambil cip. Ia juga boleh memainkan peranan pelincir dan mengurangkan geseran antara gerudi dan bahan kerja; Udara termampat terutamanya digunakan untuk menyejukkan gerudi dan sesuai untuk beberapa kesempatan dengan keperluan yang ketat pada cecair pemotongan sisa.

Pengisaran adalah proses untuk memotong dan menggilap permukaan bahagian stamping. Ia boleh menghilangkan kecacatan, calar, skala oksida, dan lain -lain di permukaan bahagian stamping, menjadikan permukaan lebih lancar dan rata, dan meningkatkan penampilan dan kualiti permukaan produk. Pengisaran boleh dibahagikan kepada dua peringkat: pengisaran kasar dan pengisaran halus. Pengisaran kasar terutamanya menggunakan alat seperti roda pengisaran dan kertas pasir untuk menghilangkan kecacatan besar dan berlebihan pada permukaan bahagian stamping untuk membuat permukaan pada mulanya rata; Pengisaran halus menggunakan kertas pasir yang lebih halus, pasta menggilap dan alat lain untuk menggilap permukaan halus untuk mencapai tahap penamat yang lebih tinggi. Dalam pembuatan beberapa produk mewah, seperti perabot dan perhiasan mewah, kualiti permukaan bahagian stamping sangat tinggi. Proses pengisaran memerlukan pelbagai operasi yang baik untuk memastikan permukaan mencapai kemasan seperti cermin, menunjukkan kualiti mewah dan ketukangan produk yang indah. Semasa proses pengisaran, adalah perlu untuk memberi perhatian untuk mengawal daya dan arah pengisaran untuk mengelakkan haus yang berlebihan atau calar pada permukaan bahagian stamping, yang akan menjejaskan kualiti produk. Pada masa yang sama, habuk dan serpihan yang dihasilkan oleh pengisaran perlu dibersihkan dalam masa untuk memastikan kebersihan persekitaran kerja dan kesihatan pengendali.

VII. Kawalan Kualiti: Mengawal pusat pemeriksaan tegas

(I) Proses pemeriksaan kualiti yang komprehensif

Pemeriksaan kualiti memainkan peranan penting dalam proses pengeluaran bahagian stamping logam. Ia seperti penjaga yang ketat. Dari pembelian dan penyimpanan bahan mentah kepada penghantaran produk akhir, ia dipantau dengan teliti sepanjang proses untuk memastikan setiap bahagian stamping memenuhi keperluan reka bentuk dan piawaian kualiti, memberikan jaminan kukuh untuk kualiti produk.

Pemeriksaan bahan mentah adalah pemeriksaan pertama pemeriksaan kualiti, dan kepentingannya jelas. Kualiti bahan mentah secara langsung menentukan kualiti bahagian stamping. Sekiranya bahan mentah rosak atau tidak memenuhi keperluan, sukar untuk menghasilkan produk berkualiti tinggi walaupun teknologi pemprosesan berikutnya adalah indah. Apabila memeriksa bahan mentah, adalah perlu untuk menguji dengan ketat pelbagai petunjuk prestasi bahan mengikut piawaian dan spesifikasi yang berkaitan. Untuk lembaran logam, adalah perlu untuk memeriksa sama ada ketebalannya seragam dan sama ada toleransi berada dalam julat yang dibenarkan, kerana sisihan ketebalan boleh menjejaskan ketepatan dimensi dan membentuk kesan bahagian stamping. Kekerasan bahan juga merupakan salah satu petunjuk utama. Proses stamping yang berbeza dan keperluan produk mempunyai peraturan yang berbeza mengenai kekerasan bahan. Kegagalan kekerasan untuk memenuhi keperluan boleh menyebabkan bahan retak atau ubah bentuk secara tidak sekata semasa proses stamping. Analisis komposisi kimia juga sangat diperlukan. Melalui peralatan profesional seperti spektrometer, kandungan pelbagai elemen dalam bahan dikesan untuk memastikan ia memenuhi piawaian bahan yang sepadan dan mengelakkan mempengaruhi prestasi produk disebabkan oleh komposisi kimia yang tidak normal. Sebagai contoh, apabila menghasilkan bahagian stamping utama enjin kereta, keperluan komposisi kimia bahan mentah sangat ketat. Penyimpangan sedikit dalam kandungan unsur -unsur aloi tertentu boleh mengakibatkan penurunan kekuatan, ketangguhan dan sifat -sifat lain dari bahagian stamping, sehingga mempengaruhi kebolehpercayaan dan hayat perkhidmatan enjin.