Logam Bahagian Stamping adalah komponen penting yang digunakan di seluruh industri yang tak terhitung jumlahnya, dari automotif hingga elektronik. Panduan komprehensif ini menerangkan semua yang anda perlu ketahui mengenai komponen logam dicap, termasuk proses pembuatan, pemilihan bahan, piawaian kualiti, dan aplikasi praktikal.

Memahami Teknologi Stamping Logam

Stamping logam adalah proses pembuatan pembentuk sejuk yang menggunakan penekanan mati dan stamping untuk mengubah logam lembaran menjadi bentuk tertentu. Proses ini menawarkan beberapa kelebihan:

- Kecekapan pengeluaran yang tinggi

- Konsistensi dimensi yang sangat baik

- Keberkesanan kos untuk pengeluaran besar-besaran

- Keupayaan untuk mencipta geometri kompleks

- Penjimatan bahan dengan sisa minimum

Teknologi stamping moden boleh menghasilkan bahagian dengan toleransi yang ketat ± 0.01 mm untuk aplikasi ketepatan.

Jenis bahagian biasa

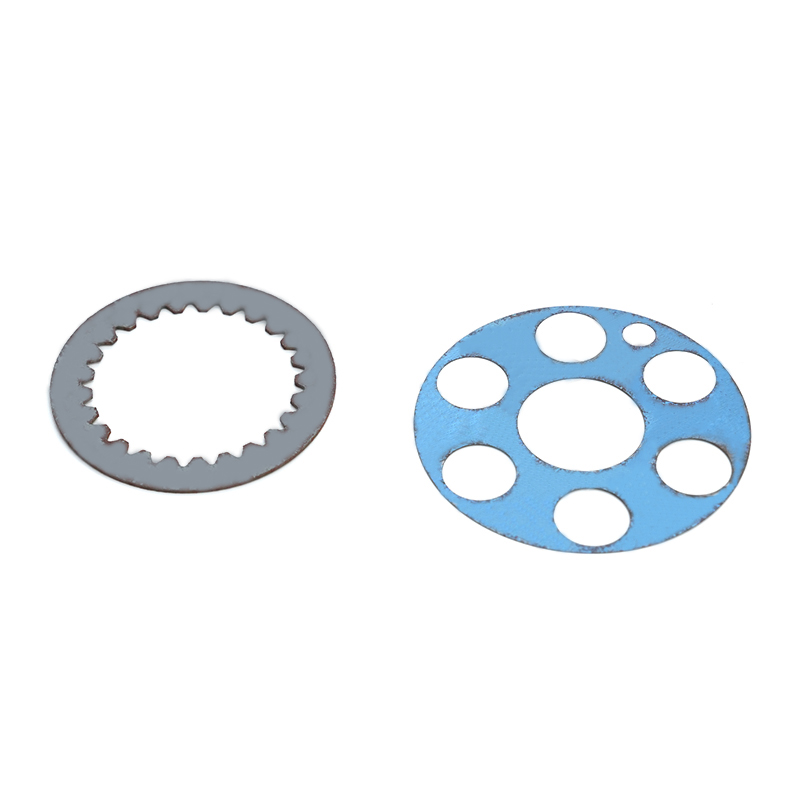

Komponen dicap boleh dikategorikan oleh proses pembuatan dan bentuk akhir:

| Jenis | Penerangan | Aplikasi biasa |

| Bahagian kosong | Komponen rata dipotong dari logam lembaran | Pencuci, shims, kenalan elektrik |

| Bahagian lentur | Komponen dengan ciri bersudut atau terbentuk | Kurungan, klip, kandang |

| Bahagian lukisan dalam | Bentuk berongga tiga dimensi | Tin, bekas, panel automotif |

| Bahagian mati progresif | Komponen kompleks dibuat dalam pelbagai langkah | Terminal elektrik, penyambung |

| Bahagian kosong | Komponen ketepatan tinggi dengan tepi lancar | Gear, bahagian mekanikal ketepatan |

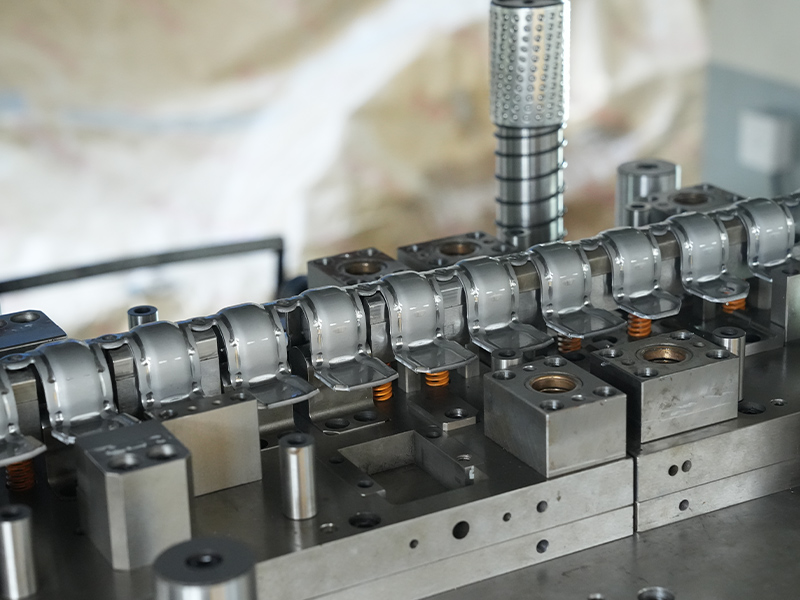

Proses Stamping Logam Langkah demi Langkah

Proses stamping logam biasanya melibatkan peringkat utama ini:

- Pemilihan Bahan: Memilih jenis dan ketebalan logam yang sesuai

- Penyediaan kosong: Logam lembaran pemotongan ke saiz yang diperlukan

- Persediaan Alat: Memasang dan menyelaraskan mati dalam akhbar

- Operasi setem: Membentuk bahagian melalui menekan

- Operasi Menengah: Proses tambahan seperti mengetuk atau mengimpal

- Pemeriksaan Kualiti: Mengesahkan ketepatan dimensi

- Rawatan Permukaan: Memohon lapisan pelindung jika diperlukan

Bahan popular untuk bahagian stamping

Pemilihan bahan bergantung kepada fungsi bahagian, keadaan persekitaran, dan pertimbangan kos:

| Bahan | Julat ketebalan | Sifat utama | Kegunaan biasa |

| Keluli bergulung sejuk | 0.5-3.0 mm | Kekuatan tinggi, kebolehbaikan yang baik | Automotif, peralatan |

| Keluli tahan karat | 0.2-6.0 mm | Rintangan kakisan | Perubatan, pemprosesan makanan |

| Aloi aluminium | 0.3-5.0 mm | Ringan, konduktif | Aeroangkasa, elektronik |

| Tembaga/tembaga | 0.1-3.0 mm | Kekonduksian yang sangat baik | Komponen elektrik |

| Keluli karbon yang tinggi | 1.0-8.0 mm | Kekerasan yang luar biasa | Jentera Perindustrian |

Langkah Kawalan Kualiti Kritikal

Memastikan kualiti bahagian dicap memerlukan pelbagai kaedah pengesahan:

- Pemeriksaan artikel pertama: Pengukuran sampel awal yang komprehensif

- Pemeriksaan dimensi: Menggunakan Calipers, Micrometers, dan CMMS

- Pengesahan Bahan: Ujian spektrometer untuk komposisi aloi

- Pemeriksaan permukaan: Memeriksa calar, penyok, atau kecacatan

- Ujian Fungsian: Mengesahkan Fit dan Prestasi

Kaedah kawalan proses statistik (SPC) sering dilaksanakan untuk memantau konsistensi pengeluaran.

Pertimbangan Reka Bentuk untuk Bahagian Stamping

Reka Bentuk Bahagian Berkesan Berkesan Mengikuti Prinsip -prinsip ini:

- Mengekalkan ketebalan dinding seragam apabila mungkin

- Sertakan jejari bengkok yang sesuai (biasanya ketebalan bahan 1x)

- Ciri reka bentuk untuk meminimumkan pakaian alat

- Pertimbangkan arah bijirin untuk operasi lentur

- Benarkan aliran bahan yang betul dalam lukisan yang mendalam

- Termasuk toleransi yang sesuai untuk kaedah pembuatan

Faktor Kos dalam Stamping Logam

Beberapa pembolehubah mempengaruhi harga akhir komponen dicap:

| Faktor | Kesan ke atas kos | Petua pengurangan kos |

| Jenis Bahan | 20-60% daripada jumlah kos | Pertimbangkan aloi alternatif |

| Kerumitan bahagian | Meningkatkan kos perkakas | Memudahkan geometri di mana mungkin |

| Jumlah pengeluaran | Jumlah yang lebih tinggi mengurangkan kos unit | Menggabungkan pesanan apabila praktikal |

| Keperluan toleransi | Toleransi yang lebih ketat meningkatkan kos | Nyatakan toleransi longgar di mana boleh diterima |

| Operasi sekunder | Menambah langkah pemprosesan | Reka bentuk untuk meminimumkan pemprosesan selepas |

Aplikasi industri bahagian dicap

Stamping logam berfungsi hampir setiap sektor pembuatan:

- Automotif: Panel badan, kurungan, komponen enjin

- Elektronik: Penyambung, perisai, tenggelam haba

- Perubatan: Alat pembedahan, komponen implan

- Peralatan: Perumahan, panel kawalan, engsel

- Pembinaan: Pengikat, perkakasan, komponen struktur

- Aeroangkasa: Kelengkapan pesawat, bahagian instrumentasi

Membandingkan Stamping dengan Kaedah Pembuatan Alternatif

Memahami Bila Memilih Stamping Versus Proses Lain:

| Kaedah | Kelebihan | Kekurangan | Terbaik untuk |

| Setem logam | Kelajuan tinggi, kos unit rendah, ketepatan | Kos perkakas yang tinggi, terhad kepada logam lembaran | Pengeluaran besar -besaran komponen nipis |

| Pemesinan CNC | Fleksibel, tidak diperlukan perkakas | Kos per bahagian yang lebih perlahan, lebih tinggi | Prototaip, bahagian 3D kompleks |

| Mati Casting | Bentuk kompleks, kemasan permukaan yang baik | Terhad kepada logam bukan ferus | Zink, komponen aluminium |

| Percetakan 3D | Tiada perkakas, kebebasan reka bentuk | Lambat, batasan bahan | Prototaip, bahagian tersuai |

Trend yang muncul dalam teknologi stamping

Industri setem terus berkembang dengan perkembangan baru:

- Pintar mati: Sensor untuk pemantauan proses masa nyata

- Simulasi lanjutan: Ramalan tingkah laku material yang lebih baik

- Automasi berkelajuan tinggi: Tekanan lebih cepat dengan pengendalian robot

- Stamping dibantu laser: Pemanasan setempat untuk bahan yang sukar

- Proses mesra alam: Mengurangkan tenaga dan sisa bahan

Menyelesaikan masalah masalah setem biasa

Penyelesaian untuk masalah pengeluaran yang kerap:

| Masalah | Kemungkinan sebab | Penyelesaian |

| Burrs | Dipakai mati, pelepasan yang tidak betul | Mengasah/ganti mati, laraskan pelepasan |

| Retak | Jejari bengkok yang tidak mencukupi, bahan yang salah | Meningkatkan jejari, bahan anneal |

| Berkerut | Tekanan pemegang kosong yang tidak mencukupi | Laraskan tekanan, gunakan manik lukis |

| Springback | Kesan memori bahan | Overbend, gunakan sudut pampasan |

| Misalignment | Pemakanan yang tidak betul, panduan yang dipakai | Periksa pengumpan, ganti panduan |

Amalan terbaik penyelenggaraan untuk stamping mati

Penyelenggaraan mati yang betul memanjangkan hayat alat dan memastikan kualiti:

- Bersih mati secara berkala untuk menghilangkan zarah logam

- Memeriksa haus dan kerosakan setelah setiap pengeluaran dijalankan

- Sapukan pelincir yang sesuai untuk mengurangkan geseran

- Simpan mati dengan betul apabila tidak digunakan

- Pastikan rekod penyelenggaraan terperinci

- Pengendali kereta api dalam prosedur pengendalian yang betul

Mengira keperluan pengeluaran

Formula utama untuk operasi stamping:

Tekan Pengiraan Tonnage:

Tonnage = (perimeter × ketebalan bahan × kekuatan ricih) / 2000

Saiz kosong untuk lukisan dalam:

Diameter kosong = √ (bahagian permukaan bahagian akhir × 4/π)

Kadar Pengeluaran:

Bahagian / jam = (faktor kecekapan 3600 ×) / masa kitaran (saat)

Pertimbangan Alam Sekitar

Operasi Stamping Moden menangani kelestarian melalui:

- Program kitar semula logam sekerap

- Penekan servo yang cekap tenaga

- Pelincir dan pembersih berasaskan air

- Inisiatif pengurangan sisa

- Sistem penyejuk gelung tertutup

Prospek masa depan untuk industri setem

Sektor setem logam dijangka berkembang dengan mantap, didorong oleh:

- Meningkatkan pengeluaran automotif di seluruh dunia

- Pertumbuhan infrastruktur tenaga boleh diperbaharui

- Pengembangan pasaran elektronik pengguna

- Kemajuan dalam bahan ringan

- Integrasi dengan Teknologi Industri 4.0

Apabila tuntutan pembuatan berkembang, teknologi stamping terus menyesuaikan diri, menawarkan penyelesaian kos efektif untuk menghasilkan komponen logam ketepatan di pelbagai industri.