1. Definisi dan asas bahagian setan besi

1.1 Apakah bahagian setem besi?

Bahagian setem besi adalah komponen yang dibentuk dari lembaran besi atau gegelung melalui proses stamping. Proses ini melibatkan penggunaan mati dan menekan untuk memohon daya, menyebabkan bahan besi berubah secara plastik dan mengambil bentuk yang dikehendaki. Besi yang digunakan boleh berbeza -beza, termasuk keluli ringan, yang terkenal dengan kebolehbagaian dan kebolehkerjaan yang baik, dan boleh dengan mudah dibentuk ke dalam pelbagai bahagian. Sebagai contoh, dalam industri automotif, banyak panel badan dan komponen struktur dibuat dari keluli ringan melalui stamping.

1.2 Kepentingan besi dalam stamping

Besi adalah bahan pilihan untuk stamping kerana beberapa sebab. Pertama, ia mempunyai kekuatan yang agak tinggi, yang penting untuk bahagian -bahagian yang perlu menahan tekanan mekanikal. Contohnya, dalam pembuatan jentera, bahagian stamping besi digunakan dalam gear dan aci, di mana mereka mesti menahan daya penting semasa operasi. Kedua, besi adalah kos - berkesan berbanding dengan beberapa logam lain seperti tembaga atau aluminium. Kos ini - kelebihan menjadikannya sesuai untuk pengeluaran skala besar dalam industri seperti barangan pengguna, di mana kawalan kos adalah faktor utama.

2. Proses pengeluaran bahagian setinggi besi

2.1 Penyediaan Bahan

Proses ini bermula dengan berhati -hati memilih bahan besi yang sesuai. Ketebalan dan kualiti lembaran besi adalah faktor penting. Sebagai contoh, lembaran nipis sering digunakan untuk bahagian -bahagian yang memerlukan kekuatan yang kurang tetapi bentuk yang lebih rumit, seperti komponen elektrik kecil. Sebaik sahaja dipilih, lembaran dipotong ke saiz dan bentuk yang diperlukan, biasanya menggunakan mesin ricih. Langkah pemotongan pra -ini memastikan bahawa bahan itu siap untuk operasi stamping berikutnya.

2.2 Operasi Stamping

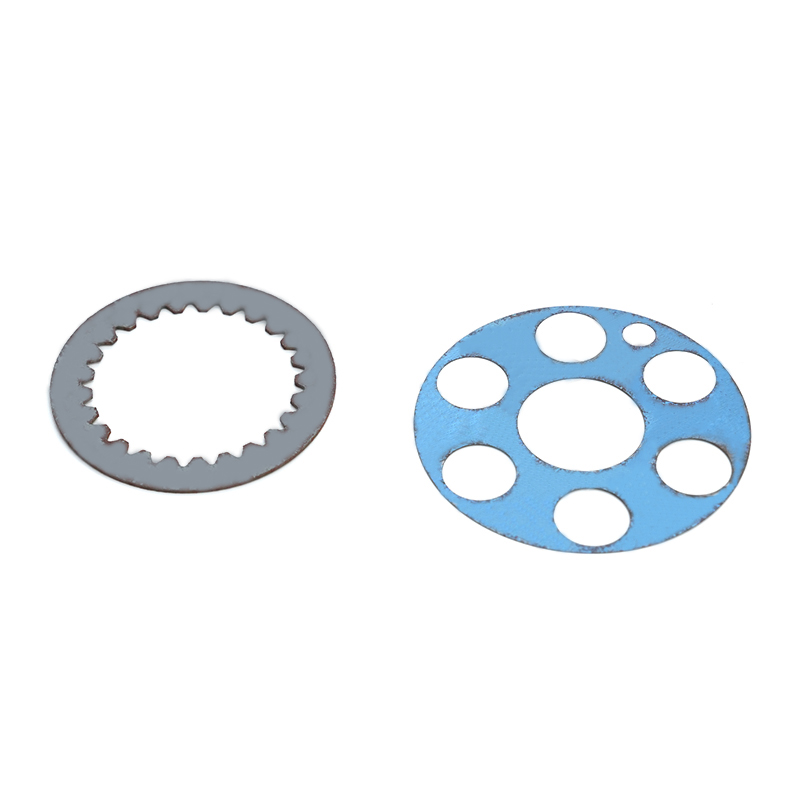

2.2.1 menumbuk

Punching adalah salah satu operasi stamping utama. Dalam proses ini, pukulan (mati lelaki) dipaksa melalui lembaran besi terhadap mati (mati perempuan), mencipta lubang atau memotong bentuk. Sebagai contoh, dalam pengeluaran gril pengudaraan, menumbuk digunakan untuk membuat banyak lubang kecil. Ketepatan proses menumbuk sangat bergantung kepada kualiti mati dan ketepatan akhbar.

2.2.2 Lenturan

Lenturan digunakan untuk membentuk lembaran besi menjadi sudut atau lengkung. Lembaran besi diletakkan di antara pukulan dan mati, dan punch memohon daya untuk membengkokkan bahan. Operasi ini biasanya dilihat dalam pembuatan kurungan dan bingkai. Sebagai contoh, kurungan yang digunakan untuk menyokong peralatan elektrik sering dibuat oleh lembaran besi lentur. Sudut lentur dan jejari perlu dikawal dengan teliti untuk memenuhi keperluan reka bentuk.

2.2.3 Lukisan Deep

Lukisan Deep adalah operasi stamping yang lebih kompleks yang digunakan untuk membuat bahagian tiga dimensi. Lembaran besi rata ditarik ke dalam rongga mati untuk membentuk cawan seperti atau bentuk yang lebih kompleks. Tangki bahan api automotif sering dibuat melalui lukisan lembaran besi yang mendalam. Proses ini memerlukan kawalan yang tepat untuk daya kosong, kelajuan punch, dan reka bentuk mati untuk mencegah kecacatan seperti berkerut atau merobek bahan.

2.3 Pos - Rawatan Stamping

2.3.1 Deburring

Selepas stamping, bahagian -bahagian sering mempunyai tepi tajam dan burrs. Deburring diperlukan untuk menghapuskan ketidaksempurnaan ini. Ini boleh dilakukan melalui kaedah mekanikal seperti pengisaran atau menggunakan alat deburring. Deburring bukan sahaja meningkatkan keselamatan mengendalikan bahagian -bahagian tetapi juga meningkatkan penampilan dan fungsi mereka. Sebagai contoh, dalam bahagian yang perlu dipasang, burrs boleh mengganggu pemasangan yang betul.

2.3.2 Penamat Permukaan

Kemasan permukaan dijalankan untuk meningkatkan rintangan kakisan dan penampilan bahagian setan besi. Satu kaedah biasa ialah elektroplating, di mana lapisan logam nipis seperti zink atau nikel disimpan di permukaan bahagian besi. Penyaduran zink, yang juga dikenali sebagai galvanizing, digunakan secara meluas untuk melindungi bahagian besi dari berkarat, terutama dalam aplikasi luar. Pilihan lain ialah lukisan, yang boleh memberikan perlindungan dan kemasan hiasan.

3. Aplikasi bahagian stamping besi

3.1 Industri Automotif

Dalam industri automotif, bahagian stamping besi digunakan secara meluas. Panel badan, seperti pintu, tudung, dan spatbor, dibuat dari lembaran besi melalui stamping. Bahagian -bahagian ini perlu ringan namun kuat untuk memastikan keselamatan dan prestasi kenderaan. Di samping itu, komponen struktur seperti bahagian casis dan kurungan penggantungan juga merupakan bahagian setan besi. Sebagai contoh, casis kereta terdiri daripada pelbagai komponen besi dicap yang memberikan ketegaran dan sokongan yang diperlukan.

3.2 Industri Elektronik

Industri elektronik menggunakan bahagian stamping besi dalam pelbagai aplikasi. Sebagai contoh, dalam pembuatan penutup elektronik, lembaran besi dicap ke dalam bentuk yang diperlukan untuk menempatkan komponen elektronik. Lampiran ini perlu dibentuk dengan baik untuk melindungi elektronik yang halus di dalam dari faktor luaran seperti habuk dan kelembapan. Bahagian stamping besi juga digunakan dalam pengeluaran sinki haba, yang membantu menghilangkan haba yang dihasilkan oleh peranti elektronik. Bentuk tenggelam haba yang tepat dicapai melalui stamping untuk memaksimumkan kecekapan pemindahan haba mereka.

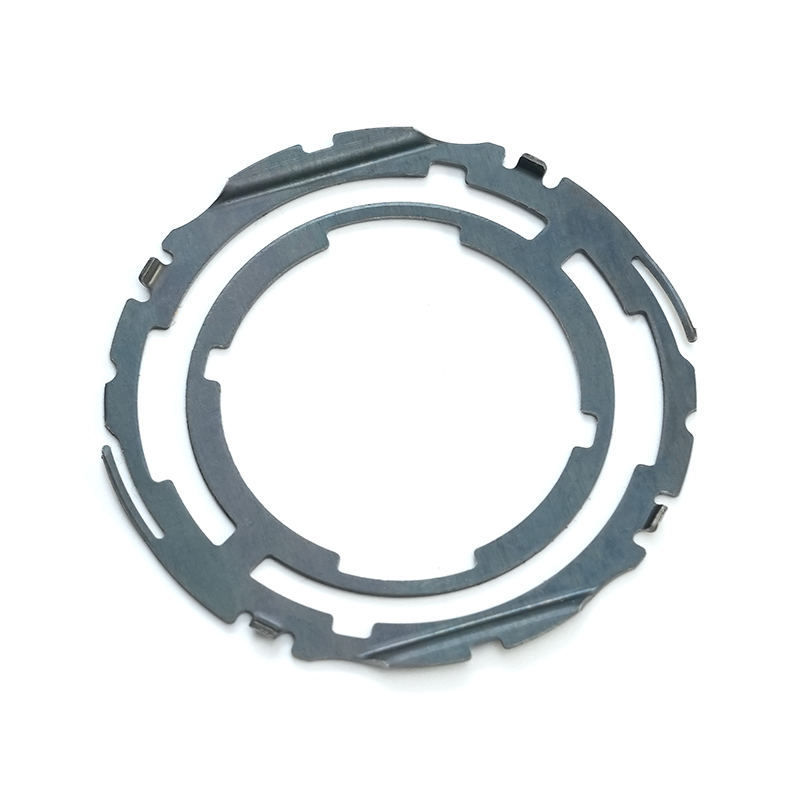

3.3 Pembuatan Jentera dan Peralatan

Dalam pembuatan jentera dan peralatan, bahagian stamping besi memainkan peranan penting. Gear, yang merupakan komponen penting dalam banyak mesin, sering dibuat dari besi melalui proses pemesinan dan seterusnya. Proses setem membantu mewujudkan bentuk asas gear, dan kemudian operasi pemesinan dijalankan untuk mencapai ketepatan yang diperlukan. Bahagian lain seperti bingkai mesin dan kurungan juga biasanya diperbuat daripada bahagian stamping besi. Bahagian -bahagian ini perlu cukup kuat untuk menyokong pelbagai komponen jentera dan menahan tegasan mekanikal semasa operasi.

4. Kelebihan Bahagian Stamping Besi

4.1 Kecekapan Pengeluaran Tinggi

Proses setem sangat berkesan untuk pengeluaran besar -besaran. Sebaik sahaja mati direka dan ditubuhkan, sebilangan besar bahagian boleh dihasilkan dalam masa yang singkat. Tekanan moden boleh beroperasi pada kelajuan tinggi, dengan beberapa mampu melakukan beratus -ratus operasi setem setiap minit. Pengeluaran kelajuan yang tinggi ini menjadikan bahagian setan besi sesuai untuk industri dengan permintaan volum yang tinggi, seperti industri barangan automotif dan pengguna.

4.2 Kos - Keberkesanan

Seperti yang dinyatakan sebelum ini, besi adalah bahan yang agak murah. Sebagai tambahan kepada kos bahan yang rendah, proses stamping itu sendiri adalah kos - berkesan untuk pengeluaran skala besar. Penggunaan mati membolehkan pengeluaran bahagian yang konsisten dengan sisa bahan yang minimum. Sebaik sahaja pelaburan awal dalam pembuatan mati dibuat, kos setiap bahagian berkurangan dengan ketara apabila jumlah pengeluaran meningkat. Kos ini - keberkesanan menjadikan bahagian setan besi pilihan yang menarik untuk pengeluar yang ingin mengekalkan kos pengeluaran.

4.3 Ketepatan dimensi yang baik

Stamping boleh mencapai ketepatan dimensi yang tinggi. Ketepatan mati dan kawalan proses stamping memastikan bahawa bahagian -bahagian yang dihasilkan memenuhi toleransi dimensi yang diperlukan. Ketepatan ini adalah penting untuk bahagian -bahagian yang perlu dipasang dengan komponen lain. Sebagai contoh, dalam industri automotif, bahagian -bahagian seperti pemasangan enjin perlu mempunyai dimensi yang tepat untuk memastikan yang sesuai dan berfungsi dalam petak enjin.

5. Cabaran dan penyelesaian dalam setem besi

5.1 Bahan - Cabaran Berkaitan

5.1.1 Kebolehubahan dalam kualiti bahan

Kualiti bahan besi boleh berbeza dari batch ke batch. Ini boleh membawa kepada perbezaan dalam kebolehbagaian dan sifat mekanik bahan, yang mempengaruhi proses stamping. Sebagai contoh, jika lembaran besi mempunyai kekerasan yang tidak konsisten, ia boleh menyebabkan ubah bentuk yang tidak sekata semasa stamping. Untuk menangani masalah ini, pengeluar harus sumber bahan dari pembekal yang boleh dipercayai dan menjalankan ujian bahan yang menyeluruh sebelum pengeluaran. Melaksanakan sistem kawalan kualiti untuk bahan masuk dapat membantu memastikan bahawa hanya bahan yang memenuhi piawaian yang diperlukan.

5.1.2 Variasi Ketebalan Bahan

Variasi sedikit dalam ketebalan lembaran besi juga boleh menimbulkan masalah dalam stamping. Kawasan yang lebih tebal atau nipis di dalam lembaran boleh menyebabkan hasil yang tidak konsisten, seperti perbezaan kedalaman bahagian yang ditarik atau ketepatan lubang menumbuk. Untuk mengurangkan ini, pengeluar boleh menggunakan teknik pengukuran lanjutan untuk mengesan variasi ketebalan dalam bahan sebelum stamping. Di samping itu, menyesuaikan parameter setem, seperti daya menumbuk atau daya kosong - berdasarkan ketebalan yang diukur dapat membantu meningkatkan kualiti bahagian akhir.

5.2 Die - Cabaran Berkaitan

5.2.1 Die Wear

Pakai die adalah isu biasa dalam proses stamping. Hubungan berulang antara mati dan bahan besi semasa stamping boleh menyebabkan permukaan mati dipakai dari masa ke masa. Ini boleh menyebabkan kehilangan ketepatan dimensi di bahagian dicap dan peningkatan kejadian kecacatan seperti burrs. Untuk mengurangkan haus mati, bahan mati dengan kekerasan yang tinggi dan rintangan haus, seperti keluli alat, sering digunakan. Di samping itu, menggunakan lapisan permukaan ke mati, seperti salutan Titanium Nitride (TIN), dapat meningkatkan lagi rintangan haus mereka. Penyelenggaraan mati secara teratur, termasuk pembersihan dan penggilap, juga penting untuk melanjutkan jangka hayat mati.

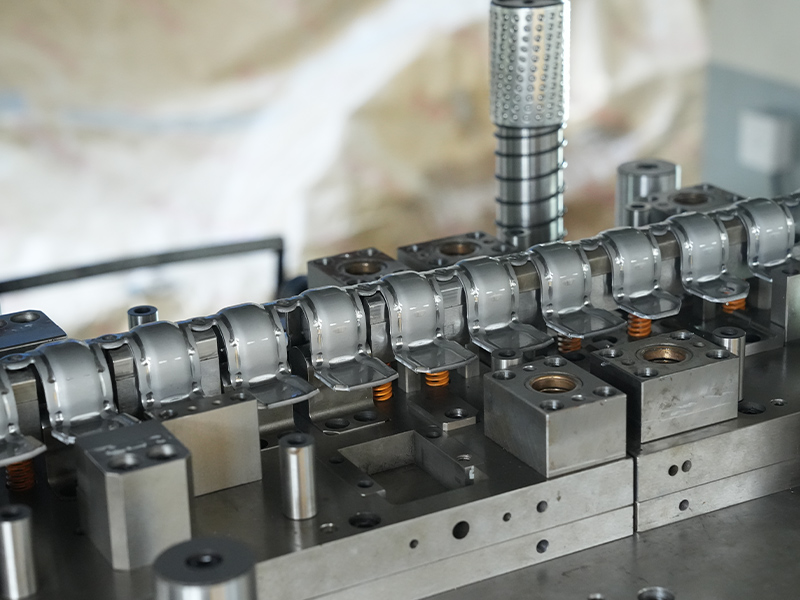

5.2.2 Kompleks Reka Bentuk Die

Merancang yang mati untuk bahagian setan besi berbentuk kompleks boleh mencabar. Die perlu direka sedemikian rupa sehingga ia dapat membentuk bentuk yang dikehendaki dengan tepat sambil memastikan aliran bahan yang betul semasa stamping. Bagi bahagian -bahagian dengan geometri yang rumit, pelbagai operasi stamping mungkin diperlukan, yang menambah kerumitan reka bentuk mati. Untuk mengatasi ini, alat reka bentuk bantuan komputer (CAD) dan komputer - dibantu komputer (CAE) digunakan. Alat ini membolehkan pereka untuk mensimulasikan proses stamping, menganalisis aliran bahan, dan mengoptimumkan reka bentuk mati sebelum mengeluarkan mati sebenar.

6. Trend masa depan di bahagian setem besi

6.1 Aplikasi Bahan Lanjutan

Sebagai kemajuan teknologi, jenis bahan baru yang berasaskan besi dengan sifat yang lebih baik sedang dibangunkan untuk aplikasi stamping. Sebagai contoh, keluli kekuatan tinggi maju (AHSS) menjadi semakin popular dalam industri automotif. Keluli ini menawarkan kekuatan yang lebih tinggi - nisbah berat badan, yang dapat membantu mengurangkan berat kenderaan sambil mengekalkan keselamatan. Pada masa akan datang, kita boleh mengharapkan untuk melihat lebih banyak penggunaan bahan -bahan canggih yang meluas di bahagian besi besi, yang membawa kepada produk yang lebih ringan dan lebih cekap dalam pelbagai industri.

6.2 Automasi dan Ketepatan dalam Stamping

Automasi ditetapkan untuk memainkan peranan penting dalam masa depan setem besi. Garis stamping automatik boleh meningkatkan kecekapan pengeluaran, mengurangkan kos buruh, dan meningkatkan konsistensi kualiti bahagian. Robot boleh digunakan untuk memuatkan dan memunggah bahan, dan sensor canggih boleh memantau proses stamping dalam masa sebenar, membuat pelarasan seperti yang diperlukan untuk memastikan prestasi yang optimum. Di samping itu, penggunaan tekanan yang dikawal ketepatan dan teknik pembuatan Die - Advanced akan terus meningkatkan ketepatan dimensi bahagian stamping besi, membolehkan pengeluaran komponen kualiti yang lebih kompleks dan tinggi.

6.3 Amalan Stamping Mampan

Dengan penekanan yang semakin meningkat terhadap kemampanan alam sekitar, industri setan besi juga bergerak ke arah lebih banyak amalan mesra eko. Ini termasuk mengurangkan sisa bahan dengan mengoptimumkan proses setem dan kitar semula besi skrap. Pengilang juga meneroka penggunaan sumber tenaga alternatif dalam kemudahan pengeluaran mereka untuk mengurangkan jejak karbon mereka. Pada masa akan datang, amalan setem yang mampan mungkin menjadi keperluan standard, dan syarikat -syarikat yang memeluk amalan ini akan mempunyai kelebihan daya saing di pasaran.