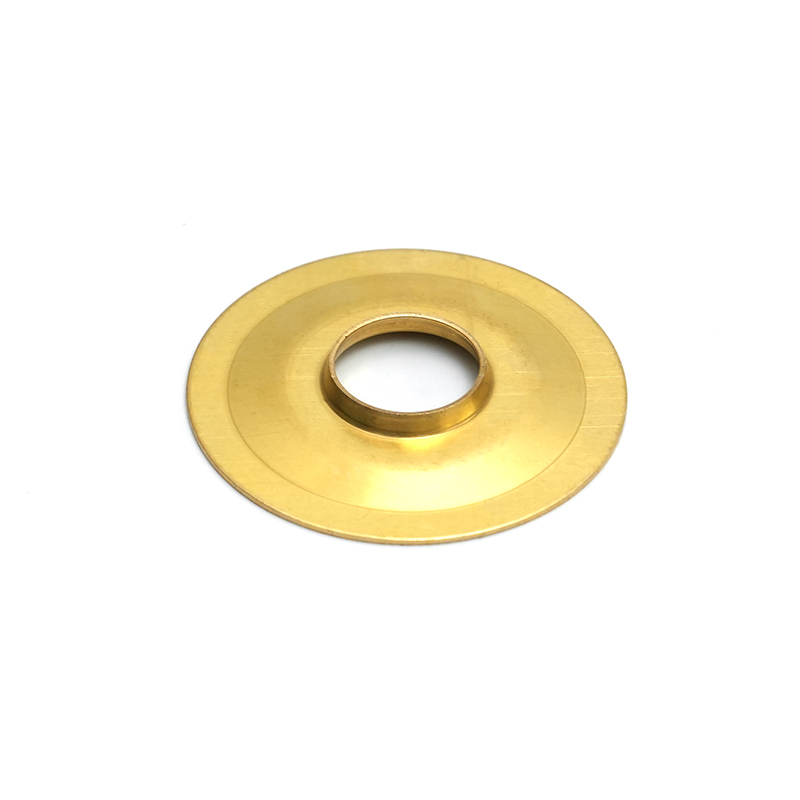

Bahagian setem tembaga digunakan secara meluas di pelbagai industri kerana kekonduksian elektrik yang sangat baik, rintangan terma, dan rintangan kakisan. Komponen ketepatan ini dihasilkan melalui proses pembentukan logam yang dipanggil stamping, di mana lembaran tembaga ditekan ke dalam bentuk tertentu menggunakan mati dan pukulan.

Artikel ini meneroka manfaat, aplikasi, proses pembuatan, dan pertimbangan utama untuk memilih bahagian stamping tembaga. Kami juga akan memberikan pandangan tentang trend industri dan piawaian kualiti untuk membantu anda membuat keputusan yang tepat.

Kelebihan bahagian stamping tembaga

Tembaga adalah bahan pilihan untuk bahagian dicap kerana sifat uniknya:

- Kekonduksian elektrik yang tinggi - Sesuai untuk penyambung elektrik, terminal, dan bar.

- Kekonduksian terma yang sangat baik - Digunakan dalam tenggelam haba dan komponen penyejukan.

- Rintangan kakisan - Sesuai untuk persekitaran yang keras.

- Malleability & Ductility - Mudah dibentuk menjadi bentuk kompleks tanpa retak.

- Panjang umur -Tahan untuk dipakai, memastikan ketahanan dalam aplikasi penggunaan tinggi.

Aplikasi biasa bahagian stamping tembaga

Stamping tembaga adalah penting dalam pelbagai industri:

| Industri | Aplikasi |

| Elektronik | Penyambung, terminal, geganti, suis, pemutus litar. |

| Automotif | Kenalan bateri, sensor, kotak fius, komponen pendawaian pendawaian. |

| Tenaga boleh diperbaharui | Penyambung panel solar, komponen penyongsang, sistem elektrik turbin angin. |

| Telekomunikasi | Perlindungan RF, komponen antena, bahagian penghantaran isyarat. |

| Peranti perubatan | Elektrod ketepatan, komponen peralatan diagnostik. |

Proses pembuatan bahagian stamping tembaga

Pengeluaran stamping tembaga berkualiti tinggi melibatkan beberapa langkah:

1. Pemilihan Bahan

- Tembaga tulen (C11000) untuk kekonduksian yang tinggi.

- Aloi tembaga (tembaga, gangsa) untuk peningkatan kekuatan dan rintangan kakisan.

2. Blanking

- Lembaran dipotong menjadi kosong sebelum terbentuk.

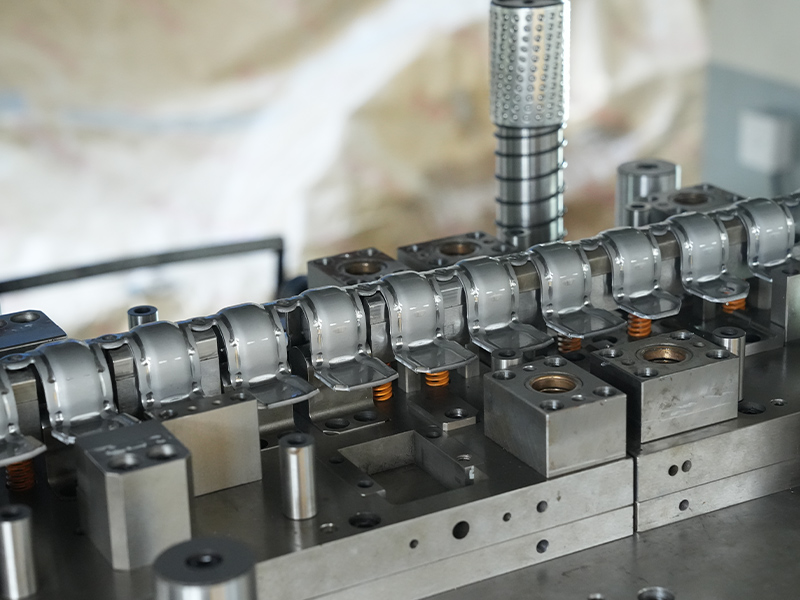

3. Stamping/membentuk

- Mati membentuk tembaga ke dalam bentuk yang dikehendaki melalui pukulan, lenturan, atau lukisan yang mendalam.

4. Penamat

- Deburring, penyaduran (timah, nikel, atau perak), atau penyepuhlindapan untuk prestasi yang lebih baik.

5. Pemeriksaan Kualiti

- Pemeriksaan dimensi, ujian kekonduksian, dan ujian tekanan memastikan kebolehpercayaan.

Pertimbangan Utama Semasa Memilih Bahagian Stamping Tembaga

Untuk memastikan prestasi yang optimum, pertimbangkan faktor berikut:

1. Gred Bahan

- Tembaga Pitch Electrolytic Tough (ETP) (C11000): Terbaik untuk aplikasi elektrik.

- Aloi tembaga (tembaga C26000, gangsa fosfor C51000): Digunakan di mana kekuatan dan rintangan haus adalah kritikal.

2. Ketepatan & toleransi

- Toleransi ketat (± 0.05mm) diperlukan untuk elektronik berprestasi tinggi.

3. Kemasan permukaan

- Penyaduran (timah, nikel, atau emas) mungkin diperlukan untuk rintangan kakisan atau kebolehpasaran.

4. Jumlah pengeluaran

- Progresif mati stamping untuk pesanan volum tinggi.

- Kaedah alat-dan-mati untuk bahagian-bahagian yang tersuai, rendah.

Trend industri dalam setem tembaga

- Miniaturisasi -Permintaan untuk komponen ketepatan yang lebih kecil dalam elektronik.

- Pembuatan mampan - Peningkatan penggunaan tembaga kitar semula.

- Automasi - CNC dan stamping robotik meningkatkan kecekapan dan konsistensi.

- Aplikasi frekuensi tinggi - Peranti 5G dan IOT memerlukan stamping tembaga maju.

Piawaian kualiti untuk bahagian dicap tembaga

Untuk memastikan kebolehpercayaan, pengeluar mematuhi piawaian industri seperti:

- ASTM B370 (Lembaran tembaga/jalur untuk aplikasi elektrik)

- ISO 9001 (Sistem Pengurusan Kualiti)

- Pematuhan ROHS & REACH (Sekatan bahan berbahaya)

Kesimpulan

Bahagian stamping tembaga memainkan peranan penting dalam industri moden, yang menawarkan kekonduksian, ketahanan, dan fleksibiliti yang tidak dapat ditandingi. Sama ada untuk aplikasi elektronik, automotif, atau tenaga boleh diperbaharui, memilih bahan yang betul, tahap ketepatan, dan proses pembuatan adalah kunci kepada prestasi.

Dengan memahami kaedah pengeluaran, aplikasi, dan trend industri, perniagaan dapat membuat keputusan yang tepat ketika mencari setem tembaga. Sebagai kemajuan teknologi, permintaan untuk komponen tembaga yang berkualiti tinggi, ketepatan akan terus berkembang.